Las minas dependen de las correas transportadoras para una gran cantidad de tareas de manejo de materiales, y para lograr esto, es necesario que los sistemas más nuevos funcionen con mayores cargas de trabajo como nunca antes. ¿Está la tecnología a la altura de los retos?

Por Russell A. Carter, Editor General

| Las correas transportadoras modernas son a menudo sistemas complejos con muchos componentes interrelacionados; la falla de uno sólo de ellos puede causar la detención de la correa y pérdida de producción. Un diseño, inspección y mantención apropiados son cruciales. |

Los sistemas transportadores son un segmento de la tecnología minera que exige innovación, porque la industria así lo demanda. A medida que las minas se hacen más profundas, más remotas y más caras, los usuarios finales no tienen otra opción que enfrentar un mayor mantenimiento y mayor inactividad en los sistemas transportadores que pueden ser, por necesidad, más largos, más potentes y más complejos que sus predecesores, por lo tanto, el mayor rendimiento ofrecido por la sofisticada, pero costosa, tecnología de las correas transportadoras nuevas debe ir acompañado por una mayor fiabilidad para equilibrar la ecuación costo versus beneficio. En una operación de transporte de camiones convencionales, la pérdida de un camión o dos sólo afectaría superficialmente la producción a corto plazo. Las minas que emplean sistemas transportadores realmente grandes en el rajo o por tierra, por ejemplo, no tienen ese margen de seguridad; una correa transportadora averiada bajo esas circunstancias puede detener la producción completamente, quizás durante semanas.

Sin embargo, no hay duda que los sistemas transportadores y los componentes son cada vez mejores, y con estos avances, el interés de los usuarios finales es superior, el alcance de los proyectos de nuevos productos y servicios es más amplio y la inversión en la tecnología es mayor. La sección Informe de los Proveedores de la edición de Noviembre/Diciembre (ver pág. 50), por ejemplo, contiene noticias referente al desarrollo de la mina S11D de Vale, un proyecto masivo planificado en torno al uso de correas transportadoras, apiladoras, recuperadoras, y otros equipos para el manejo de materiales a granel, en el rajo y por tierra, los cuales se utilizarán desde el primer día de operación de mina nueva, en lugar del transporte convencional por camiones. En la mina de cobre El Teniente de Codelco en Chile, ABB y Tenova TAKRAF se unieron como socios en el desarrollo tecnológico de un proyecto para diseñar e instalar un sistema regenerativo de casi 12 km de largo, 12.000 toneladas métricas por hora (mt/h) y tres segmentos, que recorre cuesta arriba con un ángulo de 15° en algunas partes.

El empuje, para superar la resistencia a la rodadura a lo largo de las líneas de la correa, reducir el consumo eléctrico y mejorar la fiabilidad y longevidad del sistema que impulsa este proyecto, es típico de los objetivos que las empresas de fabricación e ingeniería de las correas transportadoras han puesto sus miras, generando innovaciones recientes que se aplican a la concepción, diseño, operación, mantenimiento y salud del sistema de correas transportadoras.

ACCIONAMIENTO SIN ENGRANAJES PARA CORREAS TRANSPORTADORAS DE ALTA CAPACIDAD

En un estudio de factibilidad reciente, TAKRAF examinó la manera en que las demandas de las correas transportadoras para la minería de roca dura están dando forma al desarrollo de los componentes de las correas en el extremo superior del espectro del rendimiento. Los minerales de baja ley y los depósitos más profundos, que caracterizan a las tendencias de la industria actual, están redefiniendo los requisitos de rendimiento de las correas transportadoras. Esto nos lleva a nuevos requisitos para el rendimiento de las correas, y los requisitos nuevos similares respecto a las geometrías y los flujos masivos de las correas transportadoras hacen necesario pensar en conceptos de accionamiento alternativos. Por ejemplo, los accionamientos sin engranajes permiten el uso de grandes unidades de accionamiento y se están considerando cada vez más para impulsar las correas transportadoras en lugar de los accionamientos de engranajes convencionales.

Según TAKRAF, las curvas de eficiencia del motor, en relación con el torque del motor para los accionamientos sin engranajes, muestran valores que superan consistentemente las características de los accionamientos de las correas transportadoras tradicionales. Además, el mantenimiento tradicional de las unidades con engranajes, incluyendo los intervalos de cambio de aceite, se pueden eliminar. Esto es de especial interés en operaciones donde las actividades de mantenimiento son difíciles.

Cuando se adjudicó el contrato para el sistema de correas transportadoras asociado con la expansión de la mina El Teniente de Codelco en el año 2012, TAKRAF acudió al especialista en tecnología eléctrica ABB, con el objetivo de desarrollar conjuntamente un concepto de accionamiento motorizado que pudiera satisfacer las especificaciones del cliente y las condiciones del sitio. Determinaron que algunos diseños pueden tener mérito como candidatos para el accionamiento motriz sin engranajes. Estos incluyen:

• Motores sin rodamiento: El rotor está conectado directamente al eje de la polea motriz por medio de una conexión de bridas. El estator va sostenido por separado.

• Motores con rodamiento: El motor tiene dos rodamientos. El estator se fija a la base o estructura de acero. Un acoplamiento flexible se utiliza para facilitar la transferencia de torque entre el rotor y la polea motriz. Un vistazo más de cerca a los motores sin rodamiento resaltó ciertas desventajas, tales como:

• La necesidad de una polea motriz con un diseño especial para disminuir la deflexión del eje.

• La necesidad de montar un motor en el sitio, ya que el rotor tiene que conectarse primero con el eje de la polea y luego se desplaza el estator sobre el rotor. Esto significa que el motor se debe desmontar para su transporte después de montarlo y realizar sus pruebas en la fábrica.

• En caso de daños, el motor no se puede desconectar rápidamente.

Estos inconvenientes motivaron a TAKRAF y ABB a enfocarse en el diseño de un motor con rodamientos por separado. En este método, el motor y la polea motriz se conectan mediante un acoplamiento flexible. El objetivo general es reducir la cantidad de trabajos de mantenimiento en terreno a un mínimo absoluto, para que el accionamiento defectuoso se pueda simplemente reemplazar y reparar en el taller. Para lograr esto, el motor va montado sobre un bastidor base especialmente diseñado.

Los motores de accionamiento, fabricados para el proyecto de correas transportadoras de El Teniente, tendrán cada uno una salida de 2.500 kW. Tras un amplio debate con Codelco, se implementó el concepto del motor con rodamientos descrito anteriormente para este contrato. La puesta en servicio de la primera unidad se programó para el año 2014.

SEGUIMIENTO DE PROBLEMAS DE LAS CORREAS TRANSPORTADORAS: ALGO NO TAN SIMPLE

Es un axioma universal en el mantenimiento de las correas transportadoras que los grandes problemas casi siempre comienzan como un problema pequeño, un pequeño corte, un leve desalineamiento en una polea, un rodamiento seco o algo similar. Pero, como señaló el grupo Process Solutions de Honeywell, la detección de problemas y la gestión de la salud de las correas transportadoras es una actividad compleja, la cual puede incluir por lo menos una docena de requisitos diferentes, incluyendo:

• Detección de defectos en la cubierta, daños en bordes, daños en uniones y cortes en correas;

• Detección de salud de la polea motriz y polea guía;

• Monitoreo de salud del accionamiento;

• Detección de desgaste en correas, daño en cable de acero y otros defectos internos;

• Descarga de material y bloqueo de descarga; y

• Detección de movimiento errático de las correas.

Hace aproximadamente un año, Honeywell introdujo su Sistema de Inspección de Correas Transportadoras (BeltAIS), una suite de productos que está desarrollando para manejar el monitoreo de defectos de la cubierta, polea guía y desgaste en las correas. Reconociendo que hay una serie de soluciones de monitoreo que abordan aspectos específicos de los componentes y la operación del sistema de correas transportadoras, Honeywell sostiene que estas soluciones pueden aportar un gran volumen de datos de medición, pero quizá no se prestan para las soluciones integradas que muchas de sus empresas mineras han llegado a preferir.

BeltAIS ofrece una alternativa a varias soluciones independientes, dijo Honeywell. Los usuarios pueden utilizarla para mantener una visión en línea continua de la operación de las correas transportadoras y realizar una amplia gama de funciones de análisis y monitoreo. De acuerdo con la empresa, el sistema proporcionará una interfaz intuitiva y fácil de utilizar a la correa transportadora, la cual puede aumentar la eficacia del personal de mantenimiento y operacional.

Para implementar su primer producto BeltAIS, la solución de Monitoreo de defectos en la cubierta, Honeywell recurrió a una solución en base a una cámara existente desarrollada para los productores de pulpa y papel para comprobar defectos en el proceso de fabricación de papel. Para su aplicación en la minería, Honeywell dijo que el sistema ofrece un análisis de monitoreo de defectos altamente localizado a lo largo de una correa transportadora.

Del mismo modo, Contitech anunció en junio que había desarrollado sistemas electrónicos de advertencia e inspección innovadores, para detectar los problemas de las correas transportadoras en las primeras etapas, proporcionando así una manera de proteger a los sistemas de las correas transportadoras de daños importantes. Su equipo de medición de longitud de empalmes CONTI PROTECT puede detectar irregularidades en la longitud del empalme de la correa con la ayuda de lectores magnéticos, mientras que su sistema de detección de cortes en la correa detecta anticipadamente los cortes longitudinales en las correas por medio de antenas conductoras vulcanizadas. La tecnología mejorada del sistema de advertencia de la correa tiene por objetivo eliminar las alertas falsas y, por tanto, los tiempos de inactividad innecesarios del sistema. También se encuentra disponible el servicio de ayuda en línea.

|

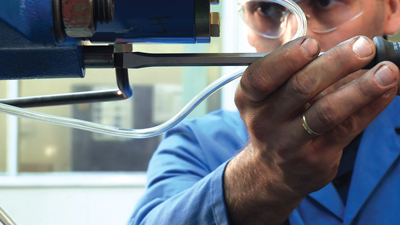

| El sistema BeltAIS de Honeywell utiliza cámaras especializadas para monitorear la condición de la correa. |

Contitech dijo además que sus sistemas CONTI INSPECT suministran datos que se pueden utilizar para hacer pronósticos fiables sobre la vida útil restante de la correa y estimar los costos de futuras inversiones con mayor exactitud. Un sistema móvil de medición de espesor mide el espesor de las correas transportadoras en toda su longitud. Los daños en la superficie se pueden detectar en una etapa temprana con su sistema de inspección continua de superficies, el cual emplea una sofisticada tecnología de escaneo para inspeccionar y compilar una imagen detallada de la calidad de la superficie de la correa. Además, la empresa dijo que su sistema de monitoreo de cables de acero puede monitorear los cables de acero dentro del armazón, utilizando un procedimiento inductivo magnético.

Martin Engineering, un conocido proveedor de equipos de manejo de materiales a granel, ofrece un enfoque algo diferente para ayudar a los usuarios de las correas transportadoras a reducir los costos operativos y mejorar la seguridad, con programas de inspección y mantenimiento diseñados específicamente para cada sistema. Su iniciativa “Walk the Belt” ofrece revisiones programadas regularmente de correas, limpiadores, alineación, chutes, control de polvo y otros componentes por parte de especialistas experimentados. El programa, el cual proporciona una transferencia inmediata de datos y fotos a los gerentes de las instalaciones, establece un registro actualizado de cada correa para realizar un análisis actual y para futuras referencias. Al responsabilizarse por el mantenimiento de rutina e identificar posibles problemas antes de que los componentes fallen, los técnicos ayudan a los clientes a mantener el rendimiento del sistema y a prolongar su vida útil, además de minimizar la cantidad de material fugitivo y las interrupciones imprevistas.

“Cada correa transportadora es diferente, incluso en una misma instalación,” observó Mark Stern, gerente de desarrollo de mercado mundial de Martin Engineering. “Por lo tanto, creamos un plan de inspección específico según el diseño, la capacidad, los requisitos de producción y el nivel deseado de reducción de material fugitivo.”

|

| Twiflex ha desarrollado un diseño de freno de estacionamiento para correas transportadoras, el cual mejora la seguridad de los trabajadores y es más convenient cuando se trabaja con correas transportadoras cargadas. |

Stern dijo que si bien es común que los propietarios de correas transportadoras realicen un servicio de mantención en sus sistemas sólo cuando un componente falla, en realidad es más económico incorporar tareas de mantenimiento continuas a largo plazo al plan operativo de una planta.

Por esto, los técnicos de Martin Engineering hacen más que sólo caminar a lo largo de la correa, de hecho, una de sus técnicas de inspección es detenerse en diferentes puntos de cada correa transportadora y vigilar una o más de sus revoluciones completas para observar su condición, alineación, material de retorno y otras observaciones. Toman notas detalladas, identifican los puntos problemáticos con el nombre del componente y el lugar donde se detectan y a menudo cargan los datos directamente en un teléfono inteligente o inmediatamente en un tablet en el sitio. Los técnicos se valen de cámaras digitales y otros dispositivos para tomar fotos, grabar videos, hacer mediciones preliminares y realizar otras tareas para luego compartir esta información con el personal de operaciones. Las tareas de mantención y reparación se pueden incluir en el programa y realizarse como rutina o programarse a pedido.

ESTACIONAMIENTO SEGURO PARA LAS CORREAS CARGADAS

Una correa muy cargada puede tener una enorme cantidad de energía potencial, y se debe tratar con precaución si se quiere evitar los accidentes. Steve Powell, gerente de producto de Twiflex Ltd., comentó recientemente sobre los beneficios de los frenos con el “dispositivo de desactivación de seguridad” para correas transportadoras de su empresa, y cómo pueden mejorar la seguridad durante una mantención.

Powell explicó que el freno de estacionamiento es un elemento de seguridad clave en los sistemas de correas transportadoras, el cual se utiliza para bloquear la correa en una posición durante un periodo de inactividad, mientras se lleva a cabo una operación de mantención o durante un corte de energía. Esto reduce la posibilidad de que la correa comience a moverse bajo su propia carga, una situación que podría tornarse muy peligrosa, muy rápidamente.

Para tener en cuenta la posibilidad de una falla total de la alimentación, la mayoría de los frenos de estacionamiento se aplican mediante resorte. Esto significa que cuando no se les suministra alimentación externa, la presión del resorte es aplicada a las pastillas bloqueando el freno, lo cual a su vez bloquea la correa transportadora en una posición fija.

Sin embargo, hay un inconveniente que hay que considerar: a pesar de que un freno aplicado por resorte ofrece protección en caso de una falla de energía, también hace que el mantenimiento sea mucho más difícil. Cuando se corta la energía a un freno actuado por resorte y queda listo para las tareas de mantenimiento, el freno se aprieta contra el disco; los resortes necesitan comprimirse para acceder a las pastillas, lo cual deja una gran cantidad de energía potencial almacenada en el freno.

Para abordar este problema, Twiflex ha incorporado una característica única en sus productos para correas transportadoras, la cual elimina el riesgo de bloqueo inesperado del freno durante el mantenimiento, una situación que puede representar un peligro para el personal. Esta característica de “desactivación de seguridad” puede aplicarse rápidamente mientras el freno está en terreno, y permite realizar el mantenimiento y quitar las pastillas sin el riesgo de que el freno se bloquee.

El diseño de los frenos industriales convencionales normalmente emplea un concepto de bloqueo mecánico, en el cual se utiliza un sistema de tuerca y perno central para mantener la fuerza del resorte y evitar que el disco se cierre durante el mantenimiento. Sin embargo, este bloqueo sólo funciona si la tuerca puede mantener su integridad. Si la tuerca falla debido a la rotura de sus roscas, el freno se cerrará. El cierre inesperado del freno puede causar lesiones a los trabajadores de mantenimiento, o a cualquier otra persona que se encuentre cerca de la correa transportadora.

Twiflex dijo que su dispositivo de “desactivación de seguridad” es diferente a otras soluciones porque elimina activamente la fuerza del resorte del freno mientras está desenergizado; es decir, no hay fuerzas que actúan sobre las pastillas, por lo que no existe la posibilidad de un cierre inesperado cuando el dispositivo se aplica correctamente. Con la presión hidráulica aplicada, los trabajadores de mantenimiento pueden desenroscar un husillo de ajuste, lo cual libera el paquete de resortes. Cuando la presión hidráulica se elimina, los resortes tienen libertad para extenderse sin actuar sobre el freno. En este punto, tanto la carga de los resortes como la presión hidráulica son nulas, y el freno no tiene ninguna energía almacenada.

Este dispositivo de “desactivación de seguridad” ofrece una serie de beneficios, según Powell. En primer lugar, las operaciones de mantenimiento básico como el cambio de pastillas puede realizarse rápidamente y con menos riesgo de lesiones debido a un cierre inesperado, cuando se compara con los frenos convencionales. En segundo lugar, la presión del freno puede ajustarse con facilidad al ajustar el freno con este dispositivo de seguridad, y mediante el ajuste de lainas de la tapa del freno. Por último, la instalación es mucho más fácil y el freno se puede instalar sin la necesidad de presión hidráulica.

Este dispositivo de “desactivación de seguridad” está disponible en muchos de los frenos Twiflex para correas transportadoras, entre ellos los frenos modulares de la series VKSD y VBS, recientemente liberados, y si es necesario, los equipos de ingeniería de Twiflex pueden trabajar con los usuarios de las correas transportadoras con el fin de desarrollar sistemas de frenado y seguridad totalmente personalizados y optimizados.

|

| Un sistema de correa transportadora de 11 km de longitud, fabricada por RBL-REI para la mina de níquel Koniambo en Nueva Caledonia, cubre una ruta que incluye 11 curvas horizontales y 43 curvas verticales. |

CONQUISTANDO LAS CURVAS

No es difícil encontrar ejemplos de ingeniería de correas transportadoras notables en la industria minera global; como los sistemas que se extienden 50 km o más en varias operaciones mineras y de canteras, y el sistema más largo del mundo, la correa transportadora de fosfato Bu Craa de 100 km de largo en Sáhara occidental de África, que ha estado en funcionamiento durante décadas. Aun así, las rutas de las correas transportadoras largas y ondulantes siguen presentando desafíos a los diseñadores de sistemas, en la medida que las demandas de correas con mejor capacidad, mayor longitud de rastra y alcance vertical más pronunciado aumenten constantemente.

RBL-REI, una empresa privada francesa, ha instalado una serie de sistemas de transporte que emplean la tecnología Curvoduc, un sistema de marca registrada que se adapta muy bien a los proyectos de correas transportadoras que a menudo deben franquear rutas largas, sinuosas, cuesta arriba y cuesta abajo para transportar minerales, carbón y otros productos básicos a granel. De acuerdo con Vincent Guillemot de RBL-REI, las correas transportadoras Curvoduc pueden extenderse hasta un máximo de 17 km por rastra y pueden construirse con estrechos radios de curva de 250 m, los cuales ofrecen capacidades de flujo de hasta 20.000 toneladas/h.

Uno de los proyectos más destacados de la empresa, dijo Guillemot, incluye dos correas paralelas entre una cantera y lo que se considera como la mayor planta de cemento en el mundo, propiedad de China Resources en Fengkai, China. En un principio, este proyecto involucró la instalación de dos correas paralelas con una longitud de 40 km. Cada línea consta de tres rastras: una que es de 10 km de largo, una segunda de 13 km de largo y una sección final que es de 17 km de largo.

El sistema puede transportar 2.500 mt/h de piedra caliza y es impulsado por 28,5 MW de potencia. Sus tres rastras incluyen 13 curvas horizontales y 43 curvas verticales. La primera mitad del proyecto original fue puesta en marcha en el 2010, 18 meses después comenzó la ingeniería; la segunda línea, seis meses más tarde. Sin embargo, según la empresa, el proyecto no ha terminado; en los próximos meses, ampliará la distancia total cubierta por el sistema añadiendo 13 kilómetros adicionales de rastra que van de la nueva cantera al punto de partida inicial del sistema existente, dando un total 53 km de largo a la red de correas transportadoras.

En el 2012, RBL-REI puso en marcha un sistema de 11 km de largo en la mina de níquel Koniambo en Nueva Caledonia. Niquel Koniambo SAS es una empresa conjunta propiedad de Société Minière du Sud Pacifique SMSP (51%) y Glencore Xstrata (49%).

El sistema de correas transportadoras une la mina, situada en un entorno montañoso, con la planta de proceso ubicada en la costa de la isla. Éste está compuesto por dos correas transportadoras que franquean 11 curvas horizontales y 43 curvas verticales en una ruta de 11 kilómetros. Debido a que gran parte de la ruta es cuesta abajo, el sistema fue construido para proporcionar una potencia regenerativa de hasta 500 Kw a la red eléctrica de la mina.

Actualmente, la empresa está en la fase de ingeniería de un gran proyecto para el productor de potasa Uralkali, en operaciones subterráneas que extraen mineral de silvinita en la región de Perm en Rusia. El sistema conectará una mina nueva con una planta existente y también regresará los estériles desde la planta de procesamiento a la mina para relleno. El sistema de dos vías de RBL-REI transportará mineral a una tasa de 2.500 mt/h y los estériles en el lado de retorno a 900 mt/h, nuevamente, por una ruta que incluye una serie de curvas horizontales y verticales. Esta no es la primera vez que RBL-REI ha diseñado este tipo de instalación; también instaló un sistema similar en Australia, el cual ha estado funcionando durante más de 20 años, y otro en China.

Vale la pena notar que no todos los sistemas de correas transportadoras son permanentes, muchos tienen una vida útil limitada en un lugar y no garantizan los “excesos” del diseño. Como una alternativa de bajo costo para las correas transportadoras por tierra tradicionales con diseño personalizado, se diseñó la correa transportadora telescópica de Superior Industries para lograr una instalación rápida. El sistema, prediseñado y disponible de inmediato según demanda a través de los concesionarios de Superior Industries, es un paquete completo con la estructura y un kit de accesorios que incluye poleas guías, poleas y un limpiador de correa primario Exterra. El sistema telescópico está diseñado para realizar modificaciones flexibles, donde cada sección está diseñada para acomodar convenientemente los cambios de longitud.