La tecnología se pone a nivel con la creciente concienciación de la industria respecto a la necesidad de contar con sistemas de detección de proximidad y anticolisión en la minería de superficie

Por Simon Walker, Editor Europeo

| Puesto que los equipos de carga se tornan cada vez más grandes y rápidos, los operadores de las minas están experimentando la creciente necesidad de contar con sistemas de detección de proximidad y anticolisión que puedan superar de manera eficaz las zonas ciegas del operador y, con la creciente adopción de los camiones autónomos, que ayuden a garantizar que cada vehículo permanezca en su ruta prescrita. |

Uno de los dichos populares de la minería de superficie es que los camiones de carga y los vehículos utilitarios de las minas no se mezclan, de acuerdo a lo observado por el autor durante un trabajo realizado hace muchos años atrás en la mina a rajo abierto Chingola en Zambia: “Hay pocos escenarios más desconcertantes que mirar por el espejo retrovisor de una camioneta y sólo ser capaz de ver la banda de rodadura del neumático delantero de un camión de carga inmediatamente detrás suyo.”

Como la diferencia de tamaño entre los dos tipos de vehículos ha incrementado progresivamente, también lo ha hecho la posibilidad de que el conductor de un vehículo no vea al otro. Y si bien la posibilidad de que el operador de un camión de 55 toneladas pierda de vista a una camioneta es mucho menor que, por ejemplo, para su homólogo en un camión de 300 toneladas, aún así puede ignorar por completo la presencia de un peatón hasta que es demasiado tarde. Esto ha sucedido.

Y, por supuesto, no se trata solamente de un problema de tamaño. Como se detalla más adelante en el artículo, un camión posicionado incorrectamente puede causar grandes daños a una pala, y cuando dos máquinas de gran dimensión colisionan, la factura por la reparación puede ser considerable. De hecho, la mala visibilidad desde la cabina de cualquier equipo minero aumenta el riesgo de algún tipo de colisión, ya que el operador está básicamente “a ciegas” cuando debe hacer determinadas maniobras, como manejar en línea recta.

La mayoría de las minas de superficie operan bajo estrictos códigos de seguridad que tienen por objetivo proteger a los conductores y operadores de vehículos de todos los tamaños. El uso de pértigas en los vehículos ha sido algo habitual durante décadas, proporcionando a los operadores de camiones una señal visual de alto nivel de la presencia de algo mucho más pequeño, y más vulnerable, que podría estar fuera de su línea de visión.

Sin embargo, incluso dichos indicadores visuales pueden fallar, como ocurrió en abril del 2008 en la mina Muskeg River de Albian Sands en el norte de Alberta. Un camión vacío atropelló una camioneta de electricista en una intersección, la cual estaba equipada con su correspondiente pértiga y baliza; el operador del camión no se dio cuenta del accidente sino hasta que le notificaron lo ocurrido. El conductor de la camioneta falleció.

La investigación realizada por las autoridades de Salud y Seguridad en el Trabajo de Alberta citó una serie de factores que contribuyeron al accidente. Las zonas ciegas desde la posición del operador del camión fue uno de ellos. El denso tráfico vía radio del sitio provocó que el operador no escuchara un mensaje enviado por el electricista. La camioneta estaba detenida en la intersección, pero estaba demasiado cerca del borde de la vía de transporte. Y el electricista estaba manejando hacia el sol poniente, lo cual debe haber afectado su visión al punto que no vio el camión acercándose cuando partió.

Evidentemente, las advertencias visuales y el uso de un código de seguridad obligatorio para los conductores y los operadores fueron insuficientes en este caso en particular. Por lo tanto, ¿qué más podría haberse hecho, y cómo están los operadores de las minas de hoy en día esforzándose por dejar este tipo de incidentes en el pasado?

Una respuesta, como el creciente número de proveedores confirmará, es el uso de sistemas de detección de proximidad y anticolisión, sistemas que pueden detectar la presencia de otro vehículo, o incluso una persona, en una posición potencialmente peligrosa y alertar al operador de la máquina. Los sistemas que pueden superar de forma eficaz las zonas ciegas del operador y, con la creciente adopción de los camiones autónomos, ayudar a garantizar que cada vehículo permanezca en su ruta prescrita.

|

| Las unidades de cámara y radar de Detect de Cat, instaladas al costado de un camión de carga 777G, entregan mejor “visibilidad” al operador. |

LA AUTONOMÍA ES UN IMPULSOR

Al igual que sus principales competidores, Caterpillar ha desarrollado sus propios sistemas de anticolisión para utilizarlos en sus equipos. Parte del conjunto de capacidades de Detect dentro del sistema Minestar™ de la empresa, se utiliza en Command para el sistema operativo de acarreo para los camiones autónomos y otros sistemas operativos de máquinas autónomas y semi-autónomas, como el de las perforadoras. Cat señaló que Detect puede ayudar a aliviar situaciones donde las máquinas o vehículos están demasiado cerca como para realizar una operación segura, y también se puede configurar para proporcionar información sobre las condiciones del sitio y otros activos que trabajan en la zona.

Por supuesto, el sistema se puede adaptar según las aplicaciones individuales, y en su forma más simple, consta de cámaras y una pantalla en la cabina. Las versiones más sofisticadas agregan la exploración por radar, mientras que Proximity Awareness utiliza receptores GNSS de precisión mediana para alertar a los operadores de la presencia de equipos y vehículos livianos en las cercanías cuando la máquina está en funcionamiento.

Object Detection localiza objetos que están muy cerca de la máquina durante el movimiento inicial y durante el desplazamiento a baja velocidad. A medida que la máquina se desplaza hacia un objeto detectado, la pantalla cambia automáticamente a la imagen de la cámara donde se encuentra el objeto. Dependiendo de la proximidad, el operador recibe tanto las alarmas visuales como las acústicas que aumentan en frecuencia a medida que la distancia con el objeto disminuye. En caso de ocurrir varias detecciones a la vez, se ha integrado una lógica en el sistema para determinar cuál de éstas es la más crítica.

Caterpillar explicó que estas dos facetas proporcionan una cobertura complementaria. Object Detection alerta al operador si se detecta un objeto alrededor de la máquina durante una operación de arranque o baja velocidad, mientras que Proximity Awareness se activa siempre que la máquina se mueve más rápido. El resultado neto es que el operador de una máquina que está equipada con los tres niveles de Detect está consciente de la posición en tiempo real de todos los demás activos reportados.

Para Object Detection, los camiones grandes son equipados con ocho radares, cuatro cámaras y una pantalla de la cabina. Hay dos configuraciones disponibles para los pequeños camiones todo terreno, incluyendo la cobertura completa con radares y cámaras en ambos lados, o sólo la cobertura delantera y trasera. Para los cargadores de rueda, bulldozers de rueda y motoniveladoras, Object Detection es un sistema sólo para la parte trasera que consta de una sola cámara y de uno a tres radares, dependiendo del modelo de la máquina.

La detección de proximidad y anti-colisión son componentes clave para la operación de los camiones autónomos, y Cat cuenta con unidades 793F en funcionamiento o a prueba en las minas de hierro Fortescue Metals Group y BHP Billiton en Australia. Los planes de FMG para sus operaciones de Solomon demandan el progresivo aumento de hasta 45 camiones autónomos a futuro, mientras que Cat señaló que FMG está utilizando el conjunto de capacidad Detect y otros conjuntos de capacidad del sistema Minestar™ en su flota de equipos móviles, incluyendo los equipos de apoyo y los vehículos livianos.

PRINCIPALES RIESGOS

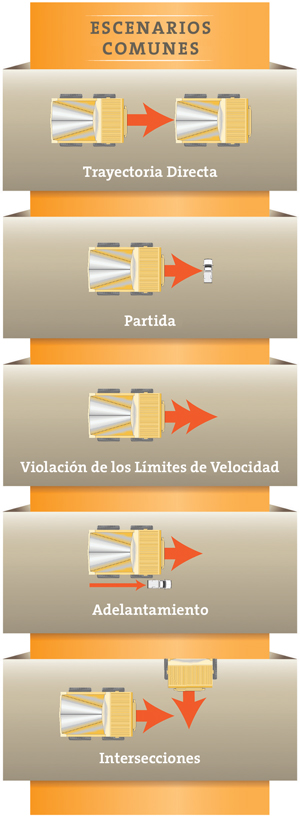

En su presentación en un taller de sistemas de detección de proximidad y anticolisión que se realizó en febrero del 2011 en Sydney, Australia, Craig Hoffman, gerente de producto para Sistemas de Anti-Colisión y Geoespaciales en GE Mining Technology en Australia, proporcionó una lista de algunos de los escenarios que pueden presentar riesgos durante las operaciones normales de una mina de superficie. Estos incluyen:

• Operaciones de partida (arranque) de vehículos pesados con otros vehículos o personal ubicados en tierra en la trayectoria de desplazamiento;

• Operaciones de marcha atrás de vehículos pesados con otros vehículos, personal u objetos fijos en la trayectoria del desplazamiento;

• Vehículos livianos adelantando camiones pesados en la vía de transporte;

• Dar marcha atrás en un vertedero; Intersecciones;

• Camiones de carga acercándose a las motoniveladoras y a otras máquinas de mantenimiento de las vías de transporte;

• Un camión de carga siguiendo muy de cerca a otro;

• El arco de giro de una pala minera; y

• Dos camiones retrocediendo por separado, pero uno frente al otro.

Hoffman también ilustró las enormes áreas “ciegas” que obstaculizan el trabajo diario de los operadores de camiones, áreas que aún son considerables incluso con los espejos retrovisores.

GE Mining Technology ofrece una solución de conciencia situacional de 360°, la cual integra cámaras en puntos ciegos, detección de proximidad mediante RF y GPS, y reportes en tiempo real basados en la web. Múltiples tecnologías ofrecen una solución de alto nivel de integridad con redundancia. Se está desarrollando un sistema de protección para el personal, el cual utiliza electromagnetismos de baja frecuencia para la detección fiable de personas alrededor o debajo de vehículos pesados que no cuentan con la línea de visión para la operación.

DETECCIÓN EN TIEMPO REAL

Con su sede en Suiza, y parte del grupo de empresas Hexagon, SAFEmine dijo a Equipo Minero que ofrece un sistema de radio dedicado y optimizado que puede proporcionar alertas de tráfico y prevención de colisiones en tiempo real a los operadores de vehículos utilizados en rajos abiertos.

|

| Al proporcionar 360° de protección a cualquier velocidad y en cualquier condición de visibilidad con un alcance típico de 800 m, SAFEmine no necessity una línea de visión para funcionar y crea zonas configurables alrededor de cada vehículo. |

Al proporcionar 360° de protección a cualquier velocidad y en cualquier condición de visibilidad con un alcance típico de 800 m, SAFEmine no necesita una línea de visión para funcionar. La empresa señaló que más de 18.000 vehículos mineros de muchos tipos están ahora protegidos por su sistema anti-colisiones (CAS, según sigla en inglés) en todo el mundo, y que se puede encontrar en todos los camiones de carga de los principales fabricantes de equipos originales.

La tecnología aumenta la conciencia situacional y reduce los accidentes alertando activamente al operador del vehículo de las inminentes amenazas. La velocidad, dirección y trayectorias se calculan utilizando el GNSS para determinar la posición del vehículo, y se envían vía enlace radial a otros vehículos equipados de igual modo en el área.

Se proporcionan dos funciones principales: alertas de tráfico, las cuales muestran dónde se ubican otros vehículos, y advertencia de colisión, la cual predice si las trayectorias de dos o más vehículos convergerán. Las advertencias acústicas y visuales alertan a los conductores que están causando la situación peligrosa. SAFEmine dijo que su filosofía es entregar información más efectiva al operador, de manera que él o ella pueda tomar decisiones informadas sin que éstas intervengan directamente en sus funciones de conducción normales.

SAFEmine utiliza algoritmos de predicción de trayectorias inteligentes para minimizar las alarmas molestas y no requiere de ningún radio o infraestructura de TI. Además de evitar colisiones, su gama de productos ofrece el monitoreo de fatiga, seguimiento de flota en tiempo real, soluciones para evitar dañar los equipos de limpieza ubicados alrededor de las máquinas rotativas pesadas y radares para detectar todos los objetos (incluyendo al personal) con un alcance de hasta 30 m. Las interfaces del operador utilizan sofisticadas pantallas que presentan información vital intuitivamente en la cabina de los camiones y de otros vehículos.

Es mejor escuchar siempre historias de éxito que informes sobre accidentes, y SAFEmine citó un ejemplo reciente donde su sistema CAS ayudó a evitar lo que podría haber sido un incidente grave. Un topógrafo en la mina New Acland de New Hope Group al sur de Queensland, Martin Leggat, contó su experiencia: “Yo estaba conduciendo un vehículo liviano y llegué a una intersección, miré hacia ambos lados y no vi nada, así que empecé a acelerar. Luego, el sistema CAS de SAFEmine se activó y me alertó que un vehículo se estaba acercando y en un segundo apareció un gran camión tolva 793 que se me venía encima; por lo tanto, el sistema prácticamente salvó mi vida,” dijo.

|

| El sistema PreView de Preco Electronics proporciona advertencias del punto ciego activo en la parte trasera, lateral y/o frontal a la maquinaria minera. Su tecnología radárica de impulsos patentada también es utilizada como un componente por otros proveedores de sistemas, y es utilizada por muchos fabricantes de equipos originales en aplicaciones instaladas y modernizadas en fábrica. |

TECNOLOGÍA RADÁRICA DE IMPULSOS

Preco Electronics, con base en EE.UU., ofrece PreView, lo que describió como un sistema de detección de proximidad completo, el cual proporciona advertencias del punto ciego activo en la parte trasera, lateral y/o frontal a la maquinaria minera. La empresa dijo que su tecnología radárica de impulsos patentada también es utilizada como un componente por otros proveedores de sistemas, y es utilizada por muchos fabricantes de equipos originales en aplicaciones instaladas y modernizadas en fábrica.

Los detectores PreView pueden dar cobertura a distancias de hasta 10 m desde cada sensor, con una cobertura de 360° provista mediante la instalación de una serie de sensores. El sistema puede ser integrado con cámaras y monitores, mientras que las comunicaciones en base al CAN estándar le permiten trabajar con componentes de terceros como el GPS. La empresa afirma que PreView puede detectar objetos móviles y fijos, es eficaz en condiciones climáticas y del sitio de trabajo extremas, y se puede instalar en equipos como las palas, ADTs, camiones cisterna y cargadores, así como en los camiones de carga.

Preco proporcionó a Equipo Minero una idea sobre algunos de los costos involucrados después de un incidente ocurrido en una mina de carbón superficial, donde un operador accidentalmente retrocedió un camión vacío chocando contra la parte trasera de una pala que estaba cargando por el otro lado. No tan sólo se dañó seriamente la pala, sino que la mina también perdió nueve días de su uso

mientras era reparada. Mientras que la factura de la reparación fue de unos US$200.000, el costo total de la operación fue cercano a US$500.000 una vez agregado el tiempo de parada de todos los equipos.

Posteriormente, la mina instaló el radar PreView, dijo Preco, entregando al operador de la pala una notificación acústica y visual de la distancia aproximada de un objeto en su radio de giro, sin presentar incidentes adicionales que involucren a los vehículos equipados con PreView.

TECNOLOGÍA DEL SENSOR PARA VEHÍCULOS MINEROS

Sick AG es uno de los principales productores mundiales de sensores para aplicaciones industriales, con sede en Alemania. En 2010, instaló su primer sistema CAS para minas de superficie en la mina de bauxita Huntly de Alcoa en Australia Occidental, marcando la introducción de una familia de sistemas de detección de proximidad y colisiones llave en mano de la empresa para el mercado de equipos originales y modernizados.

En un artículo publicado hace dos años, Nicky Guenther, gerente industrial técnico para la minería de superficie en Sick Australia, y su colega, Holger Salow, informaron que, según se estimó, más de la mitad de las operaciones mineras en Queensland estaban probando u operando los sistemas de detección de proximidad en vehículos mineros pesados. “Lamentablemente, la mayoría de los accidentes fatales en las minas siguen siendo el resultado de la interacción entre los seres humanos y los equipos mineros, señalaron,” antes de decir que “la variedad de accidentes exigen una combinación de tecnologías para ayudar a los operadores y reducir el riesgo.”

|

| Sick ofrece su sistema Minesic100 en tres formatos: el TPS para los grandes camiones mineros, el EPS papara las palas, excavadoras y dragas, y el WPS para los cargadores de rueda y los bulldozers de rueda. |

Sick ofrece su sistema Minesic100 en tres formatos: el TPS para los grandes camiones mineros, el EPS papara las palas, excavadoras y dragas, y el WPS para los cargadores de rueda y los bulldozers de rueda. Cuando se trata de las palas, la empresa señaló que la secuencia de excavación en una pared vertical, giro con un balde lleno y carguío de camiones puede provocar que la visibilidad se vea afectada debido a los enormes puntos ciegos y el polvo, mientras que el principal riesgo para los operadores de los cargadores y bulldozers de rueda es la falta de visibilidad durante la marcha atrás, una maniobra que se repite innumerables veces durante cada turno.

Más en detalle, el Minesic100 EPS para las palas y excavadoras utiliza la tecnología de escáner láser multicapa y multieco para ayudar al operador a situar el vehículo correctamente y a cargar de forma segura los camiones de carga. Éste proporciona advertencias de colisión activas al operador de la pala y a otros vehículos pesados, ayuda para el posicionamiento del vehículo y carga, y advertencia de colisión en paredes verticales. El feedback visual se entrega a través de una pantalla táctil y alarmas acústicas al operador y hay una interfaz abierta con los sistemas de gestión y despacho de flotas y para el registro de eventos.

Mientras tanto, el Minesic100 WPS utiliza escáneres láser avanzados y sensores especializados para ayudar a maniobrar de manera segura y eficiente a los operadores de los cargadores de rueda. El sistema proporciona advertencia de colisión trasera con cobertura completa y que puede proporcionar ayuda activa durante la marcha atrás para maniobrar en espacios reducidos, mientras muestra de forma precisa y en tiempo real todos los obstáculos ubicados detrás del vehículo, incluyendo hileras, vehículos y personas. También es totalmente funcional en todo el rango de velocidad del cargador, indicó Sick.

La empresa indicó que los principales beneficios obtenidos al utilizar sus sistemas incluyen menos incidentes, menor tiempo de inactividad y menores costos de reparación, ya que puede detectar y hacer un seguimiento a los obstáculos móviles y fijos sin necesidad de utilizar etiquetas RFID (identificación por radiofrecuencia).

En todos los sistemas, las salidas involuntarias de la carretera, las potenciales colisiones y los incidentes de marcha atrás se pueden prevenir alertando al operador, sólo con la información relevante mostrada. Sick dijo que su sistema CAS ha sido desarrollado para ser una ayuda y no una molestia, ya que tiene incorporada una concienciación del comportamiento de conducción intencional, tales como evitar una roca o virar en una intersección. En el caso de los camiones, también adapta automáticamente las dimensiones de la zona de advertencia en función de la velocidad del vehículo y cambia el contexto entre la marcha hacia atrás, hacia adelante, cruce de caminos, viraje y carga. Se utiliza un mapa digital para llamar la atención del operador al acercarse a las zonas peligrosas predefinidas, como las intersecciones y los sitios de construcción.

EL FACTOR FATIGA

Modular Mining Systems dijo a Equipo Minero que durante los últimos 10 años, la industria minera se ha centrado cada vez más en los asuntos relacionados con la seguridad del operador; una tendencia que motivó a la empresa a liberar la primera generación de su sistema de detección de proximidad en el año 2006. Modular agregó que hoy en día las agencias reguladoras y las organizaciones mineras continúan luchando por lograr un lugar de trabajo con cero incidente, un hecho que obliga a las minas a poner mayor énfasis tanto en soluciones de seguridad autónomas como integradas del sistema de gestión de flotas.

Modular afirmó que sus herramientas de gestión de seguridad hacen frente a esta demanda abordando los problemas relacionados con la seguridad más comunes de las minas, como las colisiones entre vehículos, fatiga del operador, conciencia de los peligros, violación de los límites de velocidad y gestión de neumáticos. Conjuntamente, sus aplicaciones de prevención de colisiones y gestión de fatigas forman dos de los pilares de su sistema de seguridad MineAlert.

El sistema CAS de la empresa utiliza sensores y receptores GPS para determinar los riesgos de colisión según las trayectorias de desplazamiento, velocidad, distancia y otros factores del vehículo. Un enlace vía radio proporciona comunicación directa de vehículo a vehículo, lo que elimina la necesidad de contar con una infraestructura de red inalámbrica. Hoy en día, la cuarta generación de su sistema CAS aborda más de 60 de los escenarios de colisión de vehículos más comunes, incluyendo la trayectoria directa (de adelante hacia atrás, frontal), partida, violaciones de límite de velocidad, adelantamientos e intersecciones.

|

| Modular Mining Systems ha identificado cinco de much as situaciones potencialmente peligrosas para la operación de los camiones de carga. |

El módulo envía a los conductores notificaciones en tiempo real de colisiones inminentes de vehículo a vehículo a través de alarmas acústicas y visuales. A diferencia de los sistemas centrados exclusivamente en la proximidad, el sistema CAS hace una distinción entre las alarmas de seguridad reales y falsas, eliminando de este modo y virtualmente las alarmas molestas, afirmó Modular. “Los sistemas anticolisión del mercado actual sufren de un defecto fatal; estos generan una cantidad excesiva de alarmas falsas,” dijo Michael Lewis, vicepresidente de la empresa para la innovación de productos. “Las alarmas molestas excesivas causan que los operadores dejen de prestar atención, reduciendo así la efectividad del sistema. La cuarta generación de nuestro sistema anticolisión está diseñada para predecir situaciones potencialmente peligrosas, reduciendo al mínimo las alarmas molestas que se le presentan al operador.”

Como una aplicación autónoma totalmente operativa, el sistema CAS de Modular no se fía ni depende de las aplicaciones externas o servidores centrales. Una CPU dedicada en el vehículo almacena datos del sensor, los cuales se pueden descargar para su uso en el análisis, presentación de informes y capacitación. Cuando se integra con un sistema de gestión de flotas del Despacho, los datos son transmitidos directamente al servidor central para su uso inmediato y a futuro.

Modular introdujo su sistema de gestión de fatiga para ayudar a las minas a combatir el problema de la fatiga de los operadores. Los operadores reciben un índice de fatiga, basado en una serie de factores, incluyendo los patrones de su ritmo circadiano, calidad de descanso o sueño antes de un turno, duración y tipo de tareas realizadas, y fallas en la dirección producto de la fatiga. El hardware construido específicamente emplea una tecnología basada en el comportamiento de la máquina en tiempo real, para medir la dinámica de los camiones de carga y los equipos mineros. El módulo combina el índice de fatiga y las mediciones del equipo para predecir el potencial de riesgo del operador antes que ocurra realmente la fatiga.

AYUDANDO A LA CONCIENCIACIÓN DEL OPERADOR

A mediados del 2013, Becker Mining de Alemania anunció un acuerdo global de tres años con ICAS Australia para la distribución de la segunda generación de su sistema de seguridad anti-colisiones de superficie. Éste utiliza un GPS industrial de 50 canales para detectar la posición de toda planta móvil, vehículo e infraestructura fija ubicados en las cercanías que también estén equipados con una unidad ICAS dentro de una zona configurada; luego, utiliza una red inalámbrica VHF segura junto con alarmas pre-configuradas para alertar a todos los vehículos equipados con ICAS en los alrededores. Becker afirma que el sistema tiene una precisión de más o menos 1 m y un alcance de 20 km, proporcionando una mezcla de alertas visuales y audibles, así como una instalación de reconocimiento para el operador.

El gerente de marketing y ventas nacionales de Becker, Jim Dwyer, dijo en su momento: “el objetivo principal es mantener al personal seguro y evitar daños a los activos. Con la conciencia situacional en tiempo real, esencial para un sistema anti-colisión eficaz, ICAS mejora la conciencia del operador con datos cruciales y precisos, incluyendo la orientación del vehículo, utilizando una combinación de sensor de rumbo de brújula/GPS.

“Esto aumenta la seguridad y minimiza la posibilidad de tener accidentes o cuasi-accidentes que resultan del insuficiente tiempo de reacción debido a la falta de conciencia situacional de un operador,” añadió Dwyer.

OJOS EN TODOS LADOS PARA EL TRABAJO PESADO

Por supuesto, la detección de proximidad no se trata sólo de ser capaz de ver a los otros vehículos. Dar simplemente marcha atrás a un camión minero en el borde de un botadero, o en un chancador, puede tener sus propios desafíos. La instalación de cámaras para trabajo pesado es una solución que entrega al operador de la máquina una mejor visibilidad trasera. Intec Video se especializa en la producción de cámaras para este tipo de aplicaciones, proporcionando un rendimiento con una gama de alta resolución a color y en blanco y negro, incluso hasta 0,05 lux para aplicaciones con muy escasa iluminación. Los campos de visión de ángulo muy amplio son estándares, mencionó la empresa, con campos más angostos disponibles para satisfacer los requisitos específicos de una máquina.

Los sistemas de Intec incluyen pantallas de uso intensivo de 5 y 6.5 pulgadas que van montadas mediante soporte o empotradas para el mercado de postventa o instalación OEM personalizada. Los controladores del sistema pueden manejar hasta cinco entradas de cámara y dos canales de radar simultáneamente, con la opción de programación multivisión para visualizar dos, tres o cuatro pantallas. Cada canal de cámara se puede programar individualmente y todas las imágenes de las cámaras se pueden activar automáticamente a medida que la máquina es operada.

|

| Las cámaras de trabajo pesado de Intec proporcionan un rendimiento de alta resolución a color y en blanco y negro, incluso en niveles de escasa iluminación. Los campos de visión de ángulo amplio son estándares, con campos más angostos disponibles, si es necesario. |

Intec dijo que su sistema de seguridad con integración de radar es redundante e independiente de las disposiciones visuales del sistema de cámaras. La integración del radar incluye capacidad de salida para alertas visuales, acústicas y secundarias, de modo que la alerta del radar continuará funcionando plenamente si hay una pérdida de señal de video. Además, la empresa puede proporcionar el cableado necesario para conectar todos los componentes del sistema, con su tipo estándar, compuesto por un cableado revestido de poliuretano para trabajo pesado con conectores MIL-spec sobremoldeados. Como opción, también se encuentran disponibles cables blindados y para temperaturas extremas.

UN ENFOQUE ELECTROMAGNÉTICO

Con un programa de desarrollo que ha estado en funcionamiento desde comienzos de la década del 2000, HazardAvert de Strata Worldwide es un sistema de detección de proximidad de campo próximo muy preciso, el cual discrimina entre las intrusiones reales o falsas dentro de las zonas de advertencias, informó la empresa a Equipo Minero. El sistema detecta cuando una persona o un vehículo ingresa a la “zona marcada” alrededor de una maquinaria operando. Cuando la zona es violada, éste emite una alarma acústica y visual para alertar al personal y a los operadores del vehículo del peligro inminente.

HazardAvert utiliza un módulo de proximidad para crear un campo de marcador magnético alrededor de la maquinaria para marcar áreas consideradas como potencialmente peligrosas. Los trabajadores y los operadores usan un dispositivo de alarma personal (PAD, según su sigla en inglés), el cual detecta y mide el campo del marcador magnético para determinar su proximidad con la máquina y les alerta de posibles peligros para su seguridad. Las colisiones entre las máquinas se pueden evitar mediante el uso de dispositivos de alarma de vehículo (VAD, según su sigla en inglés), los cuales están integrados con módulos de proximidad y detectan campos electromagnéticos de otros equipos.

Según Strata Worldwide, el tamaño y la forma de los campos pueden ser configurados y personalizados para las operaciones individuales, y se les puede dar forma alrededor de una máquina para cubrir los puntos ciegos. El módulo de proximidad puede proyectar un campo elíptico de hasta 25 m desde su centro, mientras que el PAD y un módulo de alerta personal pesan los dos sólo 90 g, lo suficientemente liviano como para usarlos en un casco de seguridad o cinturón.

Los sistemas HazardAvert se activan y desactivan al usar el freno o ralentizador de un camión de carga, y se desenganchan temporalmente durante la carga del camión para eliminar las alarmas molestas. La empresa afirma que el sistema es eficaz en un rango mucho mayor a otros que están disponibles, ofreciendo cobertura en la oscuridad y cuando las operaciones se ven afectadas por el polvo o por malas condiciones climáticas.

UNA HERRAMIENTA DE SUPERVIVENCIA ESENCIAL

Ahora hay una creciente conciencia de la necesidad de contar con la tecnología de detección de proximidad y anticolisión en la minería de superficie. De hecho, la aceptación de la industria está acelerando, con una serie de gobiernos nacionales que trabajan activamente en la actualidad en pos de la implementación obligatoria de los sistemas CAS en la minería. En un libro blanco publicado recientemente, GE Mining señaló que “En Australia, es un hecho ampliamente aceptado que las conversaciones se convertirán pronto en cumplimiento obligatorio, donde el comisionado de salud y seguridad en minas de Queensland, incluye una investigación sobre el uso del sistema CAS y la tecnología de detección de proximidad como una prioridad fundamental en su informe del 2012-2013.

“A partir del 2014, se prevé que se convertirá en una de las principales áreas de inversión en tecnología planificada en la minería australiana durante los próximos dos años, con más de un 30% de mineros australianos planificando invertir en un futuro cercano,” manifestó la empresa.

Y como Sick AG indicó, existen varios sistemas de detección de proximidad disponibles en el mercado, todos los cuales han sido diseñados para ayudar a salvar vidas. Ningún sistema individual ofrece una solución “mágica,” según lo comentado por el Inspector Superior de Minas Tilman Rasche de Queensland en un seminario sobre sistemas de detección de proximidad en el año 2010, sin embargo, añaden un nivel adicional de protección a la infraestructura, equipos y personas que trabajan en las minas.