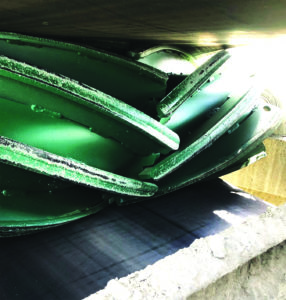

Este sistema de correas transportadoras acanaladas terrestres de dos secciones fue diseñado por TAKRAF para adaptarse a terrenos montañosos, aldeas, ríos y bosques, entregando 1.500 tm/h de mineral de bauxita triturado a la planta de Utkal Alumina ubicada a 11,5 millas de Orissa, India.

Las mineras pueden elegir entre una serie de configuraciones de sistemas, productos y servicios que ayudan a mantener el mineral en movimiento detectando y analizando — o simplemente evitando — los problemas que provocan paradas no planificadas

Por Russell A. Carter, Editor Colaborador

Si pensamos en una “correa transportadora,” nos viene a la mente la idea de un movimiento continuo. Probablemente por eso es siempre sorprendente ver una correa transportadora principal fuera de servicio durante un turno de producción, porque eso significa que lo más probable es que la parada sea imprevista y, por lo tanto, costosa. La posibilidad de que se produzcan paradas no planificadas de la correa es una de las principales preocupaciones que mantienen nerviosos a los gerentes de producción y mantención y, por consiguiente, es una de las principales fuerzas impulsoras del flujo constante de diseños nuevos y mejorados de correas transportadoras, componentes y servicios que ofrecen los fabricantes de equipos originales y los proveedores del mercado post-venta.

Los sistemas de transporte de las minas son cada vez más complejos y potentes para hacer frente a los desafíos que van desde la extracción de mayores volúmenes de mineral de baja ley en la superficie, o la profundización en el subsuelo para llegar a nuevos recursos, hasta la necesidad de cambiar los sistemas de diésel a energía eléctrica como parte de las iniciativas de descarbonización de toda la industria. Para hacer frente a estos problemas crecientes, la mayoría de los proyectos a gran escala recientes de correas transportadoras emplean una variedad de características y tecnologías de diseño innovadoras que a menudo encajan con el cambio de la industria hacia la digitalización, la conservación de la energía, menos estaciones de transferencia y menor presencia de trabajadores en terreno.

El Auge de la Inspección Remota

Independientemente de la antigüedad, longitud o complejidad, las correas transportadoras que funcionan en las duras condiciones típicas de las faenas mineras necesitan inspección y mantención regulares. Tradicionalmente, esto ha sido realizado por los trabajadores que “inspeccionan a pie la correa,” y aunque no hay nada que sustituya a un técnico experimentado que realiza inspecciones visuales en terreno, existen inconvenientes, como las horas necesarias para dichas “inspecciones a pie” cuando el valioso tiempo de ese trabajador podría emplearse mejor en otro lugar, los peligros involucrados al acceder y trabajar alrededor de equipos polvorientos y potentes en movimiento, y la variabilidad de la percepción humana: lo que un trabajador ve o escucha puede ser tratado de forma muy diferente por otro, o pasarse completamente por alto.

La viabilidad de la inspección remota ha crecido a buen ritmo con la disponibilidad y el continuo perfeccionamiento de plataformas y productos de monitoreo, escaneo y adquisición de datos. La variedad de soluciones disponibles para satisfacer las necesidades de monitoreo de los clientes varía desde los conjuntos de sensores básicos conectados por fibra en rodillos y poleas hasta los paquetes integrales que recopilan datos casi o en tiempo real para detectar problemas potenciales o reales del sistema.

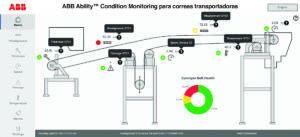

Como ejemplo de esto último, ABB lanzó a principios de este año su solución Ability Condition Monitoring para correas transportadoras, describiéndola como un servicio digital avanzado que permite a los operadores mineros hacer un seguimiento a la velocidad, desalineación, daño, grosor y desgaste, resbalabilidad y temperatura de las correas transportadoras en tiempo real y, por lo tanto, anticiparse a la mantención, evitar tiempos de inactividad no planificados y mejorar la fiabilidad y la vida útil de las correas.

Según la empresa, el sistema Ability Condition Monitoring para correas ofrece una visión completa de la condición de los activos a través del monitoreo continuo del estado de las correas, generando alarmas y advertencias en caso de deterioro. Al pasar de la mantención preventiva a la predictiva, permite a los operadores evitar las costosas fallas que pueden producirse entre las inspecciones físicas y el personal puede ser retirado de las áreas peligrosas.

La tecnología se basa en sensores instalados en puntos estratégicos de los equipos de las correas transportadoras y está específicamente diseñada para soportar entornos adversos, mientras monitorea el buen funcionamiento y condición de los activos, según ABB, quien también señaló que el sistema proporciona un fácil acceso a los paneles de instrumentos informativos. El análisis de la tendencia de las fallas, las alarmas de eventos, los registros e informes de datos se pueden monitorear para una o varias correas transportadoras y mediante conexión remota, mensajes de texto SMS y correos electrónicos.

“El monitoreo en tiempo real del rendimiento real de la correa permite tomar las medidas correctivas necesarias antes de que se produzcan fallas o daños mayores y más costosos,” dijo Eduardo Botelho, gerente general de productos de servicios de manejo de materiales de ABB. “Con la evaluación continua de la condición del equipo, los operadores pueden planificar la mantención necesaria sólo cuando ciertos indicadores den la señal de que el equipo se está deteriorando y que está aumentando la probabilidad de falla. Detectará sistemáticamente los problemas de desalineación o velocidad en línea, mucho antes de que se produzca una falla y se adelantará a problemas como la caída de material, el desperdicio de energía, el desgaste excesivo, rotura o incendio de correas.”

Según ABB, el sistema Ability Condition Monitoring para correas puede ser una opción autónoma o integrada a cualquier sistema de control, la cual es interoperable con las herramientas e infraestructuras de mantención existentes. Los KPI pueden personalizarse para satisfacer los requisitos del cliente.

Strata Worldwide, un proveedor de productos tecnológicos para la minería con sede en Georgia, Estados Unidos, ha firmado recientemente un acuerdo de colaboración con la filial Future Fibre Technologies de AVA Risk Group para distribuir el sistema de monitoreo de estado de las correas transportadoras FFT Aura IQ de dicha empresa. El sistema Aura IQ basado en la nube, según Strata, permite que las alertas y los informes de los activos de las correas transportadoras, ubicadas en cualquier parte del mundo, sean accesibles en cualquier dispositivo con conexión a Internet en tiempo casi real, sin necesidad de software o equipos especializados.

Aura IQ transmite una serie de impulsos cortos por láser a través de un único cable de fibra óptica que puede instalarse a lo largo de una correa transportadora. Las perturbaciones acústicas del sistema de transporte provocan cambios microscópicos en la luz láser retrodispersada, que luego son clasificados en parámetros conocidos. Los datos son recopilados simultáneamente desde cada metro de la correa transportadora y son procesados para alertar preventivamente a los operadores, que se encuentran dentro o fuera de las instalaciones en centros de operaciones o salas de control, sobre posibles fallas antes de que se produzcan. Esto incluye la detección de una bola rota o una jaula agrietada en una pista de rodadura, la observación y seguimiento de rodamientos de rodillo guía a medida que se desgastan progresivamente, y la predicción del posible agarrotamiento de rodamientos y la priorización del reemplazo de rodillos en la próxima parada de mantención.

FFT afirma que Aura IQ, desarrollado en colaboración con la organización de investigación australiana Mining3, ha sido probado internacionalmente en operaciones tanto de superficie como subterráneas. Como resultado de estas pruebas, se ha implementado una nueva versión del algoritmo de monitoreo de condición de correas transportadoras para la detección acústica. Otras mejoras incluyen capacidad para monitorear los soportes de las correas transportadoras con diferentes configuraciones de rodillos guías y eliminar las frecuencias de ruido no deseadas.

El sistema Ability Condition Monitoring de ABB para correas transportadoras proporciona acceso a los paneles de instrumentos que permiten el análisis de tendencias de fallas, alarmas de eventos, registros e informes de datos que pueden ser monitoreados para una o varias correas transportadoras y mediante conexión remota, mensajes de texto SMS y correo electrónico.

Superando Viejos Obstáculos

Sin embargo, no todos los avances en el diseño de las correas transportadoras están orientados a las futuras demandas tecnológicas. A medida que las minas maduras buscan actualizar sus capacidades de manejo de materiales, tanto ellas como sus contratistas a menudo tienen que superar los problemas de diseño del sistema de transporte que presentan los edificios, la geomorfología, las comunidades y las obras civiles que pueden haber evolucionado durante décadas de operaciones mineras. En otros casos, el desarrollo de las zonas remotas pero relacionadas con las explotaciones mineras y de procesamiento experimentado durante el transcurso de los años conduce a la necesidad de conectar dichas zonas a través de sistemas de transporte sobre un terreno que no es muy factible de acceso para la construcción y la mantención. El reto ha sido, como siempre, proporcionar un valor óptimo al cliente a un precio justificable y con una interrupción mínima del sitio y las operaciones.

Algunos proyectos de transporte a gran escala bastante recientes son buenos ejemplos. Cuando TAKRAF y el socio del proyecto ABB anunciaron en 2020 que habían puesto en marcha con éxito el sistema de accionamiento de correas transportadoras sin engranajes más potente de la industria, como parte de la conversión a la minería subterránea en la mina de Chuquicamata de Codelco en el norte de Chile, señalaron una serie de “primicias” que incorporaba el proyecto, incluyendo una potencia de accionamiento total de 58 MW para el sistema y el uso de correas transportadoras ST10000 de alta resistencia en las rastras de transporte ascendente de larga distancia del sistema. El Dr.-Ing. Mario Dilefeld, jefe de sistemas de correas transportadoras de TAKRAF, también señaló que el diseño del sistema tenía que tener en cuenta que “… el paisaje que rodea las plantas de procesamiento ha sido moldeado por más de 100 años de explotación minera en Chuquicamata. Además de los diversos sistemas de procesamiento, las pilas de residuos, las vías del tren, las carreteras, las tuberías y los edificios dejan marcas en el paisaje.” Cualquier sistema nuevo, explicó Dilefeld, tenía que tener en consideración este paisaje en toda su extensión, desde el final del túnel subterráneo hasta la planta de procesamiento situada a más de 5 kilómetros (km).

Para adaptarse a las condiciones existentes, explicó Dilefeld, TAKRAF diseñó una correa transportadora continua con una sola rastra que se extendía 5.330 m entre los puntos de carga y descarga, con una diferencia de altura de 287 m; curvas horizontales con radios estrechos (de 1.600 m a 2.300 m) en más del 60% de la longitud de la correa transportadora; y aproximadamente el 50% de la longitud de la correa transportadora debía montarse sobre estructuras elevadas y con intervalos de soporte de hasta 96 m.

Unos años antes, TAKRAF India completó con éxito un sistema de correas transportadoras terrestres de 19 km para el proyecto nuevo Utkal Alumina en el estado indio de Orissa. El proyecto requería un sistema de transporte terrestre para transportar bauxita desde las minas hasta una nueva planta de alúmina de 4,5 millones de toneladas métricas por año. El diseño, según la empresa, incluía el sistema de transporte de una sola rastra más largo que se ha instalado hasta la fecha en la India.

Los modelos de poleas de alas ContinuWing de PPI cuentan con una protección de carburo de cromo en la punta de las alas para aumentar la resistencia al desgaste y prolongar la vida útil.

Las dos correas transportadoras del sistema atraviesan un terreno muy ondulante y complejo. Con un descenso total de 250 m en toda su longitud desde el punto de carga hasta el de descarga, el sistema pasa por 11 arroyos y un río, un tramo boscoso de casi 470 m de longitud, un cruce de líneas de alta tensión, 37 cruces de carreteras, un arrozal adyacente al límite de la planta que se extiende aproximadamente 2,5 km, ocho colinas y varias aldeas. Como resultado de la topografía y debido a la longitud de las correas transportadoras, éstas fueron diseñadas con accionamientos de cabeza y cola, y múltiples curvas horizontales y verticales compuestas cerradas. En total, el sistema de correas transportadoras presenta 10 curvas a mano derecha, cuatro a mano izquierda y radios de curva horizontales de 2.500 m en todos los lugares excepto en uno: una zona crítica en la correa transportadora más corta donde la curva horizontal es de 1.800 m. El sistema general cuenta con 403 secciones rectas, 154 curvas a mano derecha y 61 curvas a mano izquierda, con una longitud máxima de galería/intervalo de soporte de 49,5 m y una longitud de gantry estándar de 27 m.

Mejoras en Hierro

Los algoritmos son los procesos de pensamiento informático de la tecnología de “minería inteligente,” que utilizan conocimientos derivados de los principios del aprendizaje automático para categorizar, recomendar, dirigir o denegar acciones basadas en el análisis de big data. En sus formas más útiles, los algoritmos pueden agilizar la toma de decisiones para funciones complejas que son sencillamente demasiado masivas, tediosas o variables para que los seres humanos las afronten de manera consistente.

Un ejemplo es la red de manejo de materiales de BHP en Port Hedland, Australia Occidental. Ésta es muy compleja, ya que está compuesta por cinco camiones tolva, ocho apiladores, cinco recuperadores, tres plantas de cribado de terrones o trozos y ocho cargadores de barcos, todos conectados por casi 100 rutas de transporte. Seleccionar la ruta más rápida para enviar el material adecuado al barco correcto es un reto y BHP recurrió a la tecnología para encontrar una solución.

La empresa dijo que ahora utiliza algoritmos para identificar las rutas de los camiones tolva de alto y bajo rendimiento, y luego seleccionar los que reducen los tiempos de descarga y tienen un impacto positivo en la línea de barcos. Se ha medido un aumento de la capacidad de descarga de 1,4 millones de toneladas métricas al año (tm/a) con una inversión de capital muy limitada.

Sin embargo, no todos los aspectos de la operación de las correas transportadoras se prestan para ser destilados electrónicamente en un algoritmo ordenado. Hay muchas posibilidades de mejorar físicamente el rendimiento y la fiabilidad del “hierro,” es decir, las poleas, los rodillos y los bastidores, que suelen ser las primeras víctimas de la abrasión, corrosión y otras amenazas habituales para el estado del sistema de correas transportadoras.

Como señaló Precision Pulley & Idler (PPI), con sede en Iowa, EE.UU., la prolongación de la vida útil de las poleas en aplicaciones abrasivas es un reto constante en la industria del transporte. En MINExpo, la empresa expuso su nueva tecnología ContinuWing, que, según dijo, incorpora mayor resistencia al desgaste tanto en los modelos de polea de espiga como en los de ala convencionales, utilizando carburo de cromo en lugar de acero suave o aleaciones AR que se utilizan generalmente en la cara de un ala. Esta mejora, afirmó, puede prolongar significativamente la vida útil de las poleas.

Con una dureza Rockwell de 58-66 HRC, comparada con la dureza de 43 HRC del AR400, el carburo de cromo es definitivamente más duro, pero la dureza no es el único factor que permite que este producto sobresalga, según PPI, es la estructura de la matriz austenítica la que le da una excelente resistencia al desgaste por deslizamiento. La superficie contiene numerosas grietas capilares, que son una característica natural para aliviar la tensión.

PPI también anunció que, a través de una asociación con la empresa australiana Vayeron, la cual se especializa en hardware IIoT y sistemas de análisis de datos, sus rodillos pueden equiparse con la tecnología Smart-Idler de Vayeron capaz de realizar análisis a bordo de vibración, desgaste de la carcasa y acumulación de residuos generados, y medir la temperatura de los rodamientos, las RPM de los rodillos, el recuento de rotación y los eventos de saltos de correa.

Los componentes del Smart-Idler incluyen un rotor que genera energía rotacional para el rodillo, un estator que está montado al eje para capturar la energía rotacional y también contiene las capacidades de procesamiento a bordo, y una cubierta de antena para asegurar que la antena del Smart-Idler no se dañe en terreno. Los datos del rodillo son recopilados y enviados a un gateway que se conecta a un PLC o a un servidor basado en la nube vía Wi-Fi de una torre de telefonía móvil o conexión de Internet por Ethernet.