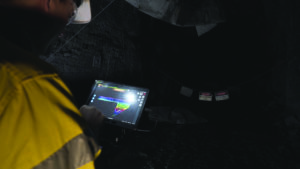

Las técnicas avanzadas de mapeo pueden ayudar a reducir la dilución mediante la optimización del rendimiento de los caserones. (Photo: Emesent)

Las técnicas de minería selectiva están evolucionando para aprovechar las nuevas tecnologías. Equipo Minero investiga…

Por Carly Leonida, Editora Europea

Aunque, en algunos casos, los métodos de explotación de vetas angostas, como el Cut-and-Fill (corte y relleno) y el Longitudinal Longhole Stoping (explotación de tiros largos longitudinales), e incluso algunos menos conocidos como el Transverse Stoping (explotación transversal), han mantenido fundamentalmente inalterada su flexibilidad y selectividad durante más de un siglo, lo cual significa que seguirán desempeñando un importante rol en el futuro de la industria minera.

El atributo natural de la minería de vetas angostas, que genera pocos residuos y deja poca huella, encaja perfectamente con la dirección consciente medioambiental, social y gubernamental (ESG, según siglas en inglés) hacia la cual se dirige el sector minero. Además, como el conocimiento y la comprensión de los yacimientos mineros han crecido, junto con las tecnologías de modelamiento y mapeo digitales, y las flotas de equipos rápidos y compactos, los nuevos niveles de eficiencia están ahora al alcance de estas operaciones.

El concepto de explotación de vetas angostas metalíferas no es nuevo. Pero lo que sí es nuevo es la forma en que se están adaptando estos métodos para ampliar su aplicación, y la forma en que se están aprovechando las tecnologías modernas para reducir la dilución y mejorar la recuperación y la seguridad.

E incluso hay un nuevo método de explotación minera en el horizonte…

Los Tiempos Están Cambiando

Paul Salmenmaki es un ingeniero en minas senior que trabaja en AMC Consultants. Tiene más de 20 años de experiencia en el campo de la explotación de vetas angostas y habló sobre algunas de las tendencias que está viendo.

“Yo diría que el mayor cambio en los últimos 20-30 años en la explotación de vetas angostas ha sido el avance hacia la mecanización,” dijo Salmenmaki. “Esto ha dado lugar a mayores niveles de seguridad, a un aumento de la productividad y, debido al aumento de la productividad, también suele haber una reducción de los costos. También estamos viendo más sistemas mineros semiautomatizados, sobre todo en caserones longitudinales, donde se aíslan y automatizan partes de la mina.”

También han habido mejoras significativas en la aplicación de soportes de suelo, y no sólo por seguridad; Salmenmaki dijo que incluso ha visto operaciones de pre-empernado de paredes colgantes mediante cables para ayudar a evitar la sobre-excavación.

En cuanto a la tecnología, los sistemas sísmicos para monitorear el macizo rocoso y predecir las condiciones de rotura de la roca se utilizan ahora ampliamente y son mucho más asequibles.

“Otro cambio importante ha sido la mejora del relleno,” dijo Salmenmaki. “El mayor impacto es el potencial para aumentar la recuperación. Hoy en día, en lugar de tener que dejar atrás los pilares, se puede explotar directo contra el relleno, lo que es de una calidad increíble si se hace correctamente.”

La tecnología de la tronadura también ha mejorado mucho, ya que los detonadores electrónicos se han convertido en un estándar bajo tierra. En algunas situaciones, se siguen utilizando los detonadores convencionales, pero hay aplicaciones en las que los detonadores electrónicos han permitido mejorar enormemente la precisión de la tronadura, hasta una milésima de segundo, lo que ofrece una mayor flexibilidad.

“Con los detonadores electrónicos se puede cronometrar perfectamente cada detonación,” explica Salmenmaki. “Esto puede ayudar con la sobre excavación, mejorar la fragmentación y reducir las vibraciones del suelo. Los detonadores programables pueden incluso permitir que las minas realicen caserones más grandes; si se puede abrir un caserón más grande mediante la tronadura, eso puede ayudar a aumentar la productividad.”

La seguridad ha sido uno de los principales impulsores de la adopción de la minería mecanizada. El uso de equipos mineros manuales, como los jacklegs, se asocia a menudo con enfermedades músculo-esqueléticas. Aunque el manejo de equipos mineros mecanizados puede seguir siendo un reto para el cuerpo humano, su uso elimina muchos de los problemas de seguridad más apremiantes. Colocar a los mineros en una cabina con protección ROPS/FOPS o parados lejos de posibles derrumbes, son también una gran ventaja de seguridad.

Aunque la minería mecanizada reduce levemente la selectividad, lo compensa con creces gracias a las mejoras en productividad y seguridad.

“Antes era difícil encontrar cargadores que pudieran caber en galerías de avance muy pequeñas,” afirma Salmenmaki. “Pero muchos fabricantes de equipos originales ofrecen ahora equipos más pequeños diseñados específicamente para caber en estas galerías”. Los jumbos y los cargadores siempre han existido, pero ahora empezamos a ver también empernadores compactos.”

“Algunas minas siguen apernando con stoppers y placas de gato, trabajando una pequeña pila de escombros. Pero si esto se puede eliminar por razones

de seguridad y utilizar equipos mecanizados para el empernado, mucho mejor. Y, por supuesto, los costos se reducen cuando se mueve el material más eficientemente.”

También se ha producido un gran salto en el software de diseño de minas en un espacio de tiempo relativamente corto que, desde la perspectiva del ingeniero, ha hecho que el diseño de las operaciones de vetas angostas y el modelamiento de yacimientos sean infinitamente más fáciles y rápidos.

“Cuando empecé, a finales de los 90, todo se basaba en CAD,” dijo Salmenmaki. “Hoy en día, muchos paquetes tienen programas integrados para aplicaciones de vetas angostas. Por ejemplo, hay herramientas como Mineable Stope Optimizer (MSO), con las que se pueden crear formas indicativas de caserones a partir de un modelo de bloque de recursos en una fracción de tiempo. Antes, los ingenieros tenían que examinar visualmente los modelos de bloques y crear formas de caserones para toda la vida de la mina. Esto es increíblemente desafiante.

“También hay herramientas de software de diseño de anillos, como AEGIS de iRing, que diseña diagramas de anillos de tronadura para el longhole stoping. En comparación con la vieja escuela, en la que se utilizaba un software CAD para diseñar manualmente un anillo… Para ello, había que calcular el tamaño de los agujeros, ver el volumen a excavar, la forma del caserón en toneladas para calcular los factores de carga (de explosivos)… Era un proceso muy complejo.

“Estos nuevos paquetes de software pueden tomar los diagramas funcionales del estudio y los modelos ‘as-built,’ calcular el factor de carga y proporcionar un diámetro indicativo para los agujeros de perforación. Con ellos, se pueden crear secciones para cada anillo de tronadura, además de la ranura donde se colocan las perforaciones elevadas. Algunas de estas nuevas herramientas pueden ser difíciles de aprender pero, al final, realmente facilitan la vida.”

Cabletec SL de Epiroc en una mina subterránea de bajo perfil; el uso de equipos mecanizados para el empernado mejora significativamente la seguridad de los operadores. (Photo: Epiroc)

La Flexibilidad Crea Longevidad

La razón principal por la que métodos como el longhole stoping y el cut-and-fill han resistido la prueba del tiempo es porque ofrecen flexibilidad… Flexibilidad en los tipos de equipos utilizados, en la secuencia (hasta cierto punto) y en el tipo de relleno utilizado.

“Métodos como el cut-and-fill o el longhole stoping, son excavaciones intrínsecamente más pequeñas comparadas con los métodos de minería masiva,” explicó Salmenmaki. “En zonas altamente sísmicas, esto proporciona una ventaja en términos de control de suelos y ofrece la oportunidad de tratar con yacimientos más complejos. Los métodos masivos no se prestan para la explotación de yacimientos complejos de los que se quiere extraer sólo el mineral y dejar el resto.”

El relleno juega un rol importante en la explotación de vetas angostas, ya que proporciona apoyo y estabiliza el terreno. Puede aumentar la recuperación y ayudar para no dejar huecos sin rellenar. El uso de relleno en pasta también reduce la cantidad de residuos que hay que almacenar en diques superficiales, lo que es mejor para el medio ambiente, menos arriesgado y reduce los costos de gestión de estériles.

“Otro aspecto del relleno, en particular del relleno en pasta, ha sido la reducción de la cantidad de agua asociada al relleno hidráulico tradicional,” dijo Salmenmaki. “Con la pasta, no hay agua sobrenadante ya que ésta permanece dentro del relleno en pasta. Esto elimina la necesidad de utilizar cestas de gaviones con malla alrededor, y no obstruye los sumideros ni los sistemas de eliminación de agua de la mina. El relleno en pasta ha sido un gran avance en la explotación de vetas angostas.”

Salmenmaki ha visto múltiples variaciones en las técnicas cut-and-fill y longhole stoping que proporcionan un control más estricto de las extracciones.

“Por ejemplo, si una mina va a extraer en una zona más angosta mediante longhole, es porque el yacimiento se presta para ello,” explicó. “A veces consigues entrar y tienes que esperar a que se establezca el horizonte de arriba antes que puedas empezar a explotar en serio (el long-holing es típicamente un método de explotación minera ascendente).

“He visto que muchas empresas hacen una serie de cortes y rellenos para poder aumentar rápidamente la producción. Eso también da tiempo para establecer horizontes en los niveles superiores o inferiores.”

A veces, diferentes zonas de un yacimiento se prestan mejor para el cut-and-fill y otras para el long holing. Por ello, la aplicación de combinaciones de ambos métodos puede ayudar a mejorar los resultados. Ninguna de las dos técnicas es nueva, sino que se trata de utilizar las existentes de forma inteligente.

La extracción de residuos es otra variante del cut-and-fill que puede ayudar a reducir la dilución mediante dos pasos de extracción y liberación.

“Una cosa muy común que estoy viendo es el uso de chimeneas de mayor diámetro, como la V30,” dijo Salmenmaki. “Machines Roger aquí en Canadá cuenta con una cabeza de perforación de chimeneas de 30 pulg. (760 milímetros) de diámetro que se adapta a una perforadora ITH como la Orion de Sandvik. Las minas suelen perforar una serie de agujeros convencionales de pequeño diámetro, y eso no tiene nada de malo, pero si se puede utilizar una broca de gran diámetro para crear un solo agujero, el trabajo resulta mucho más fácil y rápido. Si se establece bien la ranura, la extracción del resto del caserón será mucho mejor.”

Hovermap subterráneo. Los sistemas de mapeo LiDAR basados en SLAM, combinados con el vuelo autónomo, permiten una mejor cobertura, precisión y densidad de puntos uniforme. (Photo: Emesent)

Tendencias en la Selección de Flotas

Cuando se trata del diseño y la selección de flotas, hay dos grandes tendencias: la automatización y la batería eléctrica. El uso de vehículos eléctricos a batería tiene muchas ventajas, como una mayor eficiencia energética y un menor impacto ambiental que los equipos a diésel en algunos casos. Pero, en el caso de las minas de vetas angostas, los mayores beneficios son la reducción de calor y de emisiones de diésel.

Si se utilizan equipos eléctricos a batería, se pueden utilizar tuberías de ventilación más pequeñas y reducir el tamaño de la galería, lo que reduce considerablemente los costos. También disminuye la cantidad de energía necesaria para la ventilación y la refrigeración.

“La selección de la flota, en particular de equipos para trabajo pesado, puede hacer una gran diferencia,” afirma Salmenmaki. “En el caso de los jumbos, un motor diésel pequeño puede estar bien porque la mayoría no se mueve a la velocidad del rayo; simplemente se sientan y perforan durante la mayor parte del turno y luego se desplazan lentamente hasta el siguiente punto. Pero en los camiones, los cargadores y los vehículos de logística es donde vamos a ver grandes ventajas con la tecnología de las baterías eléctricas.”

Si además se añade la automatización a la mezcla, el rendimiento puede mejorar enormemente.

“Todavía no he visto horizontes enteros listos para la automatización en las minas de vetas angostas,” dijo Salmenmaki. “Con la semi-automatización, sólo se extrae el corte abajo de un longhole stope. El operador desplaza el cargador hacia el interior del caserón a una distancia segura.

“Cuando el cargador llega a la pila de escombros, vuelve al modo de limpieza de escombro manual. El balde se llena y el operador puede volver al modo automático. Una vez que el cargador llega al operador, éste retrocedería en modo manual hasta el pique de traspaso.”

Esto puede parecer demasiado complicado, pero la productividad de los equipos semiautomatizados puede mejorar enormemente en comparación con la de un operador que maneja un cargador en línea visual, principalmente debido a las ajustadas condiciones de trabajo. Un sistema semiautomatizado utiliza sensores de proximidad que permiten a la máquina maniobrar en los caserones más angostos. Gracias a esta tecnología, el cargador puede entrar en la pila de escombros a mayor velocidad sin temor a dañar el equipo y por consiguiente el tiempo de parada.

Con el tiempo, la perforación automatizada también podría ofrecer nuevas posibilidades…

“La perforación automatizada de tiros largos se utiliza típicamente en caserones de gran volumen, donde se pueden perforar varios agujeros con una sola disposición de perforación,” explica Salmenmaki. “Si se pueden perforar incluso 20 metros más durante un turno, la diferencia es abismal, ya sea semana a semana o mes a mes, o incluso a lo largo de la vida de la mina. Y no olvidemos la perforación frontal automatizada. Todavía no he visto que se utilicen en vetas angostas, pero quizá con las mejoras tecnológicas eventualmente las veremos en uso.”

Salmenmaki concluyó: “La explotación de vetas angostas siempre va a desempeñar un rol importante en la industria minera debido a la naturaleza de los yacimientos que se descubren continuamente. Lo que sí creo es que hay que poner mucho énfasis en la comprensión y utilización de todas estas nuevas tecnologías que están apareciendo. Es importante estar al día con los avances y ver cómo se pueden modificar y mejorar para los distintos tipos de explotación minera.

“En el caso de la explotación de vetas angostas, todo se reduce a la atención a los detalles. Eso es lo que hace que una mina de vetas angostas sea exitosa. Los equipos tienen que bajar allí con regularidad, hacer un seguimiento y trabajar juntos para adaptarse constantemente al entorno cambiante.”

Ojos en el Suelo

La dilución en la explotación de vetas angostas, ya sea sobre o bajo tierra, puede tener un impacto significativo y material en la rentabilidad de la operación.

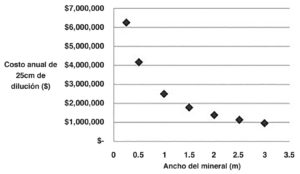

Por ejemplo, según el modelo económico simplificado para una operación de explotación subterránea que se muestra en la Figura 1, una mina de vetas angostas con una anchura media de veta de 3 metros y 25 cm más de dilución de lo previsto, incurriría en costos de operación imprevistos de hasta 1 millón de dólares al año.

Salmenmaki presentó recientemente un seminario web, (la grabación puede encontrarse en el sitio web de AMC Consultants), en el cual explica cómo un diseño minero cuidadoso que incorpore diseños óptimos de perforación y tronadura, tamaños de desarrollo variables y equipos compactos puede ayudar a minimizar la dilución. Sin embargo, las técnicas avanzadas de mapeo también pueden contribuir a ello ayudando a las minas a comprender y optimizar mejor el rendimiento de sus caserones.

Jane Gray, especialista en investigación minera, en autonomía de drones, en mapeo LiDAR y análisis de datos de Emesent, habló de las posibilidades.

“La mayoría de las operaciones mineras de vetas angostas presentan cambios litológicos claros entre los tipos de rocas estériles y rocas de yacimiento, así como tolerancias estrictas para residuos versus mineral,” explicó. “Disponer de mapeos LiDAR precisos de caserones, con una cobertura completa (no sólo el monitoreo de cavidades), y la recopilación periódica de datos son muy valiosos para que los servicios técnicos comprendan mejor las condiciones de los caserones.”

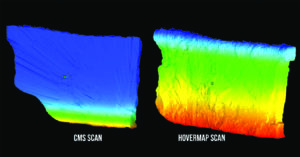

Un mapeador móvil LiDAR basado en la localización y el mapeo simultáneos (SLAM) montado en un dron, ofrece la oportunidad de entrar y mapear un caserón desde un corte superior o medio si el caserón no está vacío, o desde el punto de extracción si el caserón está vacío. Al entrar en el caserón, la captura de datos es de mucho mejor calidad que la que puede lograrse con un sistema de monitorización de cavidades (CMS), el cual normalmente se inserta en una pluma.

Gray explicó: “Por ejemplo, el sistema Hovermap de Emesent tiene capacidad de vuelo autónomo que le permite volar por debajo de la cima del punto de extracción o conducir para capturar datos de alta resolución de todo el caserón. Los atributos de las nubes de puntos, rango, tiempo e intensidad de LiDAR, permiten a los usuarios visualizar los datos para resaltar los diferentes tipos de roca (como las vetas de cuarzo), los cambios estructurales a gran y pequeña escala (fracturas, juntas, brechas) y las áreas de sobre-excavación (dilución) o sub-excavación (pérdida de mineral) que resultan del diseño de la tronadura o de la falla del macizo rocoso. Este nivel de detalle supera con creces lo que era posible con los sistemas CMS.”

Esto elimina esencialmente cualquier ‘conjetura’ al tratar los problemas relacionados con los caserones. Por ejemplo, las estructuras geológicas, como las fracturas y las fallas que pueden afectar el rendimiento de los caserones, pueden mapearse con precisión y añadirse al modelo geotécnico. A continuación, los

ingenieros pueden elaborar planes basados en los datos para resolver problemas, como cambiar el diseño de la tronadura para reducir la sobre-excavación. La comparación de la forma del caserón después de una tronadura con el diseño del caserón también ayuda a mejorar los futuros diseños de tronadura.

“Muchas minas escanean un caserón después de cada tronadura para tener un modelo ‘as-built,’” explicó Gray. “Los datos precisos y georreferenciados pueden añadirse al modelo de la mina y ayudar a resaltar si la falla de un caserón puede significar un riesgo para los caserones o galerías de acceso adyacentes.

“Este nivel de detalle también permite a los topógrafos calcular con precisión el volumen de los caserones para su conciliación. Muchas minas solían contar las cargas de los camiones para estimar la cantidad de material extraído de un caserón. Con el CMS, no podían extraer datos de volumen precisos de la nube de puntos LiDAR, porque los escaneos tienen densidades de puntos muy variables y muchas zonas de sombra. Los topógrafos tenían que adivinar las dimensiones para crear un sólido para el cálculo de volumen.

“Hoy en día, los datos precisos sobre el rendimiento de los caserones reducen el riesgo de pérdida de los mismos debido a condiciones geotécnicas desconocidas.”

SLAM-LiDAR versus CMS

LiDAR es ideal para mapear operaciones en vetas angostas porque genera visualizaciones 3D de alta resolución y precisión, y no se ve afectado por las condiciones lumínicas, el polvo, la profundidad, etc. Las técnicas de levantamiento de superficies, como la fotogrametría, requieren GPS y condiciones lumínicas ideales, lo cual las hacen inadecuadas para las aplicaciones subterráneas.

Como se ha mencionado anteriormente, el CMS LiDAR se ha utilizado tradicionalmente para los levantamientos topográficos de vacíos y la evaluación del rendimiento de los caserones subterráneos. Sin embargo, el CMS no ofrece una cobertura completa y a menudo tiene problemas de alineación, ya que a grandes distancias la posición global puede desviarse con un error angular rotacional.

Los sistemas de mapeo LiDAR basados en SLAM, combinados con el vuelo autónomo, permiten una mejor cobertura, precisión y densidad de puntos uniforme.

Figura 1 — Gráfico que muestra el costo de operación anual por 25 cm de dilución para una mina de vetas angostas típica (se asume un costo de operación directo por dilución de unidad en $25 por tonelada métrica ™ y 500.000 tm/año). (Source: Emesent)

“El LiDAR tradicional, como en los CMS, presenta riesgos de seguridad, datos y retrasos en la producción,” dijo Gray. “Un levantamiento de CMS generalmente utiliza un escáner instalado en una pluma de 5 metros que se extiende hasta el interior del caserón desde una galería de nivel medio o superior. Los topógrafos están expuestos a posibles caídas de rocas y a trabajar cerca de un caserón abierto. Los datos del CMS se recopilan desde un solo punto dentro del caserón. Las zonas de sobre-excavación o sub-excavación a menudo quedan ocultas, lo que significa que los problemas geotécnicos y de seguridad del caserón no son evidentes (están ocultos por las sombras).

“Además, es posible que los puntos del CMS no lleguen a los extremos del caserón, por lo que las zonas más alejadas del sensor pueden no tener suficiente cobertura de puntos. Por último, los operadores del cargador deben dedicar tiempo para colocar muros de contención en la galería de acceso como protección para los topógrafos. A veces, un muro de contención está demasiado lejos de la abertura. Los topógrafos tienen que esperar a que el personal de producción mueva el muro de contención más cerca de la abertura. Esto repercute en el levantamiento topográfico y en la producción, y pueden pasar días para colocar el muro de contención en la posición correcta.”

Los puntos de control en terreno (GCP) deben formar parte de cada escaneo, para que los datos puedan ser georreferenciados y localizados con precisión dentro del modelo de la mina. Con el CMS, los topógrafos tienen que configurar el control y el levantamiento para cada escaneo en el escáner del CMS. Esto significa que se necesitan más personas, tiempo y equipos para un escaneo de CMS, los cuales están todos expuestos a un caserón abierto.

Por el contrario, con un sistema de mapeo LiDAR autónomo basado en SLAM, el control puede establecerse y levantarse una vez, en la galería de acceso. Hovermap captura el GCP como parte del escaneo, el cual es luego georeferenciado automáticamente. Esto supone un importante ahorro de tiempo y mejora de la seguridad en el flujo de trabajo de captura de datos.

“Todas las operaciones de explotación por caserones enfrentan estos retos, pero son más intensos en las operaciones de vetas angostas debido a la mayor probabilidad de oclusión por sobre-excavación o sub-excavación, y al mayor riesgo de rentabilidad de la mina por la dilución no planificada o la pérdida de mineral,” añadió Gray.

A medida que las minas se hacen más profundas, la sismicidad también aumenta. Las distancias en los caserones subterráneos tienden a ser inferiores a 100 m, por lo que un dron es una plataforma muy eficaz para captar rápidamente datos precisos mientras el personal permanece fuera de la zona de exclusión. La mayoría de los vuelos duran menos de cinco minutos. El perro robot de Boston Dynamics, Spot, es otra plataforma utilizada por las operaciones de explotación por caserones para ingresar a zonas restringidas, como un punto de extracción para hacer un levantamiento en un caserón vacío.

Esta imagen compara un escaneo de pluma de CMS (izquierda) y vuelo de Hovermap en el mismo caserón (derecha) en la mina de oro Bulyanhulu de Barrick. Los datos del escáner de CMS contienen zonas ocluidas y carecen de datos geotécnicos útiles, mientras que un vuelo del Hovermap capturó la totalidad del caserón, sin zonas de sombra, con información geotécnica detallada sobre la fractura de rocas y la sobre-excavación y un volumen preciso del caserón. (Image: Dwyka Mining Services)

El consultor Jamie van Schoor, CEO de Dwyka Mining Services, se unió a la conversación. Dwyka Mining Services proporciona tecnologías de escaneo como Hovermap (y otras) a minas de todo África, incluyendo muchas operaciones de vetas angostas.

“A medida que explotamos las minas más profundamente para acceder a yacimientos cada vez más valiosos, las tensiones geotécnicas y los eventos como los derrumbes hacen que el acceso y la inspección de las zonas mineras sean más difíciles,” dijo van Schoor. “Los drones y otras plataformas autónomas, los cuales operan más allá de la línea de visión (BVLOS) para capturar datos de zonas de alto riesgo, representan un cambio radical para la captura de datos más segura. Las nuevas plataformas, como el perro robótico cuadrúpedo Spot de Boston Dynamic, también van a aportar un valor añadido cada vez mayor allí donde el espacio confinado limita a los drones voladores como la plataforma preferida para los robots terrestres.

“En Sudáfrica, donde los yacimientos de arrecifes tabulares angostos y vetas angostas representan la mayor parte de los yacimientos PGM y de oro, esperamos una adopción significativa de la plataforma Spot y estamos entusiasmados de ver cómo ‘Spot’ trae los datos LiDAR con Hovermap.”

Decisiones Informadas Mejor Rendimiento

Gracias a los levantamientos regulares que proporcionan datos más detallados que nunca, los ingenieros pueden ahora tomar decisiones operativas más rápidamente, lo que permite corregir o ajustar el diseño y la ejecución de la explotación minera para reducir la dilución y aumentar la recuperación.

El uso de un dron para capturar datos LiDAR, con un escaneo de sólo 5 minutos (15 minutos en total con la configuración y el embalaje), reduce los retrasos en la producción. Los topógrafos pueden volar a una misión desde una galería de sondeo de nivel medio o de corte superior, reduciendo significativamente el impacto en la producción en comparación con el escaneo CMS tradicional.

Los ingenieros geotécnicos, los ingenieros de planificación minera y los equipos de perforación y tronadura también obtienen información inmediata sobre el diseño de la tronadura y la forma del caserón.

“Muchas minas escanean un caserón cinco o seis veces mientras está en producción, o al menos después de cada tronadura,” dijo Gray. “Estos datos informan el siguiente diseño de tronadura, y los ingenieros pueden evaluar cualquier problema geotécnico y desarrollar un plan para redirigir la dilución a la pila de residuos en lugar del ROM.”

“El análisis de datos LiDAR puede identificar bloques de gran tamaño que pueden causar un bloqueo, o la eficacia de la tronadura para lograr la fragmentación óptima. Los sistemas como Hovermap también pueden volar hasta un punto de extracción para evaluar un bloqueo o agarre, informando un plan basado en datos para eliminarlo, reduciendo el riesgo de pérdida de ese punto de extracción.”

Plataformas como el perro robótico cuadrúpedo Spot de Boston Dynamic también pueden agregar valor cuando el espacio confinado limita a los drones como la plataforma de mapeo preferida. (Photo: Dwyka Mining Services)

¿Cree que los drones desempeñarán un rol más importante en las operaciones de explotación de vetas angostas subterráneas en el futuro, a medida que aumente la complejidad de estas operaciones? Equipo Minero pregunto a Gray.

“Los drones son una parte importante de todos los métodos de minería actuales,” respondió ella. “Pero un área de crecimiento clave de uso es para la recopilación detallada de LiDAR en las minas de vetas angostas subterráneas. La recopilación de datos dentro de vacíos inaccesibles puede realizarse con drones, pero las zonas accesibles, como las galerías de acceso y las cámaras subterráneas, a menudo se siguen mapeando con vehículos o personal a pie.

“A medida que las minas se hacen más profundas y aumenta la sismicidad, se necesitarán más inspecciones en toda la mina. La sustitución de los métodos de inspección tradicionales por el LiDAR móvil no sólo ayudará a mantener la seguridad del personal, sino que también reducirá los costos de inspección y los posibles retrasos en la producción.

“El desafío continuo en cada mina es cómo usar y compartir las grandes cantidades de datos capturados en cada escaneo,” agregó Gray. “La integración con el software de planificación minera, como Datamine, Deswik y Maptek, agiliza los flujos del trabajo de procesamiento de datos y permite compartirlos entre disciplinas. La mayoría de las minas todavía están en la fase de aprendizaje de la optimización de las técnicas de captura y procesamiento de datos, pero los primeros resultados son prometedores para ayudar a mejorar el rendimiento de los caserones y los bajos costos de inspección a través de una operación.”

van Schoor agregó: “Estamos viendo la rápida adopción de las tecnologías de drones y la voluntad para experimentar con los datos a través de múltiples plataformas de terceros. Lo más emocionante es que nuestros clientes están consultando los datos de las nubes de puntos y compartiendo conocimientos entre los departamentos para tomar decisiones colectivas, basadas en imágenes y datos de entornos de explotación difíciles que estos equipos nunca tuvieron previamente. Al eliminar las conjeturas, la toma de decisiones basada en datos informados ya ha recuperado la inversión varias veces.”