Al utilizar los datos de rendimiento de las palas, los operadores de la mina pueden identificar fácilmente las áreas objetivo a mejorar y evitar costosos eventos inesperados

La operación y mantenimiento de las herramientas de carga en el rajo, las palas y excavadoras hidráulicas, son tareas complejas. Los operadores de las máquinas dependen de los perforadores y los barreneros (dinamiteros) para generar condiciones de excavación decentes. La programación también es importante, la pala sólo puede cargar material cuando los camiones están disponibles. Estas máquinas, las cuales trabajan constantemente, también necesitan mantenerse adecuadamente. Cuando las cosas no salen del todo bien, el operador tiene que estar dispuesto a tomar decisiones por temor a alterar otros procesos posteriores.

Para obtener la mayor rentabilidad de su inversión de capital, los mineros pueden esencialmente intentar una de dos estrategias de producción. Pueden tratar de producir al menor costo por tonelada o mover el mayor mineral posible. Cuando el precio de los commodities (y los márgenes de ganancia) son elevados, como lo fueron del año 2004 al 2012, las empresas mineras buscaron una estrategia de volumen y aumento de producción. Cuando el mercado va a la baja, como lo hizo recientemente, la estrategia de volumen da paso a una estrategia de costo. Saber cuándo y cómo hacer esa transición es importante. También es importante informar a los mineros en el rajo que el plan de la mina ha cambiado.

La cantidad de datos que están disponibles para los ingenieros de minas de hoy en día es asombroso en comparación con los que estaban disponible cinco o diez años atrás. Sin embargo, sirven de poco si están desorganizados o no llegan a los principales encargados de la toma de decisiones. Varias empresas han desarrollado herramientas que permiten a los mineros monitorear el rendimiento de las palas y hacer comparaciones. A veces la información plantea más preguntas que respuestas. Esperemos que los mineros, a medida que se familiaricen más con estas herramientas, puedan cerrar la brecha existente entre donde se encuentran y lo que se considera como mejores prácticas.

Análisis del Operador de Capacidad de Excavación de Administrador de Una Página a Administrador de un Número

Benchmarking de Productividad y Fiabilidad

Como la cantidad de datos referentes a las máquinas aumentó, la capacidad de la industria minera para recopilar y analizar también mejoró. Más recientemente, sin embargo, el nivel de productividad en las minas ha ido en descenso y los datos magnifican ese hecho. Las cifras a la baja de la productividad son aún más preocupantes para el negocio minero, ya que pasa de una mentalidad de producción total a una que está más orientada en márgenes de beneficio con precios de metales más bajos. Sin un importante repunte en los precios, los operadores de minas tendrán que revertir esta tendencia, y saber cuál es la situación actual de la mina es el primer paso.

En la Conferencia Anual de la Sociedad para la Minería, Metalurgia y Exploración (SME) del 2014, Richard Adsero y Graham Lumley, consultores mineros con PricewaterhouseCoopers (PwC), sugirió el benchmarking como una herramienta para los mineros para que al menos logren afianzarse. Para que los mineros mejoren, en primer lugar tienen que saber dónde se encuentran, cómo se posicionan de acuerdo a lo que están haciendo los demás (mejores prácticas), y luego desarrollar un plan para cerrar la brecha. Sin embargo, muchos mineros sostienen que cada propiedad tiene condiciones específicas al sitio que hacen ineficaces las comparaciones directas. Estos expertos de PwC creen que las minas tienen más en común de lo que piensan, lo que incluye la programación, capacitación del operario, familiaridad (o falta de ella) con el plan de la mina, y procedimientos de mantenimiento, entre otros. El benchmarking, explicó Adsero, probablemente generará más preguntas que respuestas y podría ser saludable para la administración de las minas.

En el año 2006, el primer benchmark global de camiones, cargadores (palas eléctricas y excavadoras hidráulicas), y perforadoras fue compilado por una empresa minera multinacional. Este trabajo, según Adsero, enmarcó el desarrollo de la base de datos de productividad y fiabilidad de GBI Mining Intelligence. PwC adquirió GBI y la base de datos en 2013. La base de datos de PwC abarca los datos de cinco continentes, incluyendo 136 minas, 308 marcas y modelos de equipos, 4.670 máquinas y más de 12.000 años de operación de datos. Aunque PwC no está extrayendo el mineral de la tierra, PwC comprende las operaciones que se realizan a través de su base de datos.

Adsero explicó que lograr niveles de rendimiento equivalentes a las mejores prácticas tanto para las palas como para los camiones en el mismo rajo es difícil. Las herramientas de carga funcionan mejor cuando hay muchos camiones y viceversa. Un plan de producción con muchos camiones maximiza el rendimiento y usualmente implica un mayor costo por tonelada. Se trata de una estrategia que prevalece cuando los márgenes de ganancia son altos y el volumen impulsa el retorno de la inversión.

En caso que el retorno de la inversión impulse la producción, Adsero explicó, la estrategia del costo requiere minimizar el número de camiones. En un escenario con pocos camiones, estos no estarían haciendo fila para cargar y la pala puede que tenga que esperar para cargarlos. El operador de la mina puede reducir el tamaño de la flota de camiones para que los camiones mantengan un ciclo constante. También podrían reducir el número de palas o en el programa de operación.

Varias minas han cambiado recientemente de una estrategia de volumen a una estrategia de costo, lo cual sería un enfoque prudente en el entorno actual caracterizado por la caída de los precios de los commodities, explicó Adsero. “Sin embargo, muchas de estas minas aún siguen ejecutando una estrategia de volumen en el nivel de la mina,” dijo Adsero. “La dirección ejecutiva se alarmó bastante cuando recibió esta información.” Los estudios del “Benchmarking” ayudan a la mina y a la dirección ejecutiva a entender en qué pie se encuentra la operación en lo que se refiere al cumplimiento de los planes de la mina y las estrategias de producción internas, además de cómo se compara externamente.

Hay tres características de benchmarking que deben prevalecer sobre todas las demás consideraciones, de acuerdo con Adsero. La mina debe actuar sobre las brechas identificadas. Cada benchmark debe estar adaptado a las necesidades específicas de la mina para que tengan sentido. Se debe centrar en los equipos que aportarán mejor rentabilidad a la mina.

Una Nueva Visión de la Capacidad de Excavación

Aunque la cantidad de camiones asignados a una pala o excavadora hidráulica sin duda influirá en la productividad, también lo harán las condiciones de excavación o la capacidad de excavación (digability) de la pila de escombros. Actualmente, los avances en la tecnología permiten realizar mediciones muy precisas de la carga útil, el consumo de energía y los tiempos de ciclo de la pala. La correlación de esta información con la capacidad de excavación de las pilas de escombros ha permitido una nueva visión sobre cómo afecta la resistencia y la fragmentación de las rocas la productividad de las palas. Las minas podrían beneficiarse analizando la capacidad de excavación y cómo se aplica al rendimiento del balde, las herramientas de corte (GET) y el programa de perforación y tronadura (D&B, según sigla en inglés).

El término “digability” (capacidad de excavación) fue acuñado por mineros del carbón ingleses como un término para ayudar en la selección de equipos en la década de los 70. Ellos asignaban un valor numérico a los parámetros geológicos, como la erosión, resistencia de la roca, espaciamiento entre juntas y planos de estratificación. La puntuación total, el índice de la capacidad de excavación (digability) se relacionarían con un principio de excavación y selección de equipos.

En la década de los 80 y 90, los ingenieros en minas y los profesionales de tronadura comenzaron a incorporar la capacidad de excavación en los debates que se relacionaban al rendimiento de las palas con el análisis de las tronaduras. Correlacionaron los registros de excavación con el rendimiento de las excavadoras y los estudios de fragmentación. Mediante el análisis de fragmentación de referencias cruzadas con el índice de la capacidad de excavación (digability), mostraron una correlación real entre la capacidad de excavación y la fragmentación.

En la conferencia de Haulage & Loading 2013, Stephen Lochner, gerente de sistemas de explotación minera de MineWare Pty. Ltd., habló sobre cómo la empresa estaba colocando el índice de la capacidad de excavación a funcionar para los operadores de minas de hoy en día. Explicó que las mejoras informáticas y la capacidad de almacenar y compartir grandes cantidades de datos permiten a los sistemas de monitoreo modernos:

- Registrar datos precisos para casi todos los aspectos de las palas (y dragalinas);

- Realizar cálculos complejos en cuestión de milisegundos de la finalización de un ciclo; y

- Compartir y almacenar todos los datos de la máquina en la oficina de la mina y en la oficina corporativa para facilitar las tendencias.

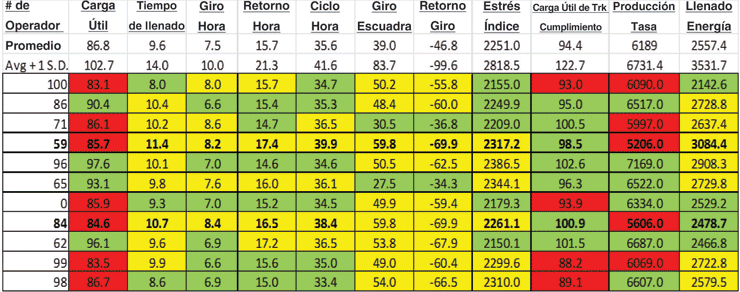

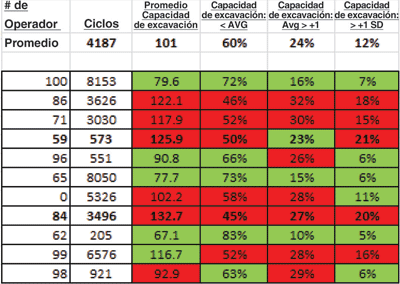

El sistema MineWare produce la descomposición de un ciclo completo. “Recopilamos datos sobre la carga útil, tiempo de llenado, tiempo de giro, tiempo de retorno, tiempo de ciclo, ángulo de giro, giro de retorno, índice de estrés, cumplimiento de carga útil del camión, tasa de producción, y energía de llenado para cada ciclo,” dijo Lochner. “Un operador de mina podría utilizar esta información para realizar una evaluación comparativa de la producción.”

Los operadores de minas no tienen el tiempo ni la paciencia para sopesar todas estas diferentes categorías entre sí. “Al principio, se nos solicitó un administrador de una sola hoja, donde todo está compilado en una sola hoja de papel de modo que un administrador pueda mirarla y tomar decisiones informadas,” Lochner. MineWare tomó la iniciativa y redujo estos valores a un solo número simplificando el análisis del rendimiento de la pala. El sistema determina un índice de capacidad de excavación promedio para cada ciclo. Si los datos se clasifican por capacidad de excavación, la mina puede comparar las métricas del rendimiento de las palas en condiciones de excavación similares.

Un gerente de producción podría ver la información y determinar rápidamente qué operadores necesitan capacitación adicional. “Identificar a los operadores que muestran mayor necesidad de mejora producirá la mayor cantidad de mejora,” dijo Lochner. “En general, veremos una brecha de productividad del 10% de carga útil y una brecha de productividad del 15% en tiempos de ciclo entre los operadores de rango superior y rango inferior. Un aumento de un punto porcentual en la producción equivale a millones de dólares para algunas empresas mineras.”

En el futuro, Lochner cree que esta misma técnica se puede utilizar para evaluar los baldes, GET y el plan de D&B. Las mejoras en la fiabilidad reducen los costos de mantención evitando importantes reparaciones estructurales y grandes fallas de componentes. También considera la posibilidad de integrar el índice de capacidad de extracción con los sistemas de monitoreo de fragmentación mediante cámaras delanteras. Ahora, el siguiente paso es ser capaz de correlacionar los datos de la capacidad de excavación y la fragmentación. Esto será útil tanto para los equipos de gestión de D&B y producción para determinar qué es lo que está causando el problema de producción. Para hacer esto, MineWare y Split Engineering están viendo cómo integrar sus respectivos sistemas.

Hoy en día, MineWare ha actualizado el índice de la capacidad de excavación con una métrica más completa que incorpora varios aspectos de la operación de una pala (o draga). Permite una comparación fácil con un solo puntaje de: operadores, baldes, GET, motores de levante y arrastre y entrega el feedback más necesario a los equipos de D&B. Lochner espera que esta herramienta se convierta más bien en un indicador de avance que en uno de retardo.

Derrotando los Tiempos de Parada con el Monitoreo Automatizado

Los sistemas automatizados para monitorear los dientes del balde, las cargas útiles, la proximidad con otros equipos y la fragmentación han sido desarrollados para ayudar a las minas a operar más seguro y eficiente. Para que esto suceda, sin embargo, las personas correctas deben tener acceso a la información correcta, de acuerdo a Motion Metrics International Corp. Actualmente, la empresa está desarrollando un sistema que rentabilice la gestión de los equipos, alimentando toda esa información en un servidor central y luego redistribuyéndola a los ingenieros y a la administración para iniciar respuestas proactivas y reactivas para evitar o minimizar los tiempos de parada.

Rotura de un diente del balde es un excelente ejemplo. Los sistemas automatizados han sido desarrollados para detectar el desgaste excesivo de los dientes o un diente roto. Evidentemente, la pala no opera eficazmente con un diente roto, pero lo más importante, es que ese diente puede causar estragos en las operaciones posteriores. Los camiones que podrían transportar el diente roto podrían desviarse antes de que descarguen su carga, pero la ventana para dicha oportunidad es la distancia del recorrido de la pala hasta el punto de descarga.

Motion Metrics ha desarrollado un sistema de video vigilancia de dientes que detecta dientes faltantes o aquellos con desgaste excesivo. Antes de emitir una alerta, uno de los pasos más difíciles es identificar información clave, según la empresa. Identificar y notificar a los respondedores es relativamente sencillo, sobre todo si la mina tiene una red inalámbrica. El sistema envía la información al servidor y alerta el despachador. La pala también tiene una señal de advertencia en la cabina. Si la mina no tiene una red inalámbrica, entonces el operador tiene que alertar manualmente al despachador y a los choferes por radio.

Desviar a los camiones es una decisión difícil. Si la mina no tiene red, se ven obligados a depender del juicio del operador en base a una inspección visual. Con un sistema inalámbrico automatizado, un respondedor adicional puede revisar el vídeo con registro de tiempo, añadiendo otra capa de protección que evita daños posteriores adicionales o identifica mejor las falsas alarmas ocasionales.

La lógica detrás de los sistemas anticolisión de las palas y excavadoras siguen un camino similar con un margen de tiempo mucho menor para el descubrimiento y la reacción. Motion Metrics utiliza un sistema de radar para las herramientas de carga y explicó que está más preocupado de la parte trasera de las máquinas. Debido a que el operador está centrado en entrar al frente de excavación y cargar los camiones, la anticolisión no debería ser un problema para la parte delantera de la máquina. Las zonas de peligro de la pala se encuentran en los lados izquierdo y derecho. Cuando gira, el contrapeso gira hacia estas zonas, chocando con todo lo que está en su camino. El sistema anticolisión de la pala recopila información clave, como los objetos en su radio de giro y luego notifica a los respondedores. Se alertará al operador en la cabina. En la parte exterior de la pala, los vehículos son informados con luces de advertencia en cuanto se acercan.

Como se mencionó anteriormente, la fragmentación de la pila de escombros afecta directamente el rendimiento de la pala. El análisis automatizado de la fragmentación ofrece información al personal de tronadura. Al utilizar los datos detallados de la fragmentación de decenas de puntos de muestreo de la última tronadura, el personal de tronadura puede utilizar dicha información como referencia para evaluar el rendimiento. Motion Metrics utiliza una cámara montada en la excavadora para capturar una imagen de la capa superior del material en el balde durante el ciclo de excavación. Además de captar la información periódicamente a medida que trabaja en la pila de escombros, no es necesario que los trabajadores ingresen al rajo para obtener los datos de la fragmentación.

Los sistemas de monitoreo de las palas utilizan diferentes técnicas, tales como el consumo de corriente de los motores y las mediciones de estrés mecánico para determinar las cargas útiles. Las excavadoras hidráulicas utilizan la tecnología de detección de presión relacionada con la posición del balde. Los datos se pueden utilizar para medir el total de toneladas cargadas y la tasa (toneladas por hora), lo cual podría ayudar a la mina a establecer criterios de referencia del rendimiento.

Las minas de hoy en día tienen acceso a montañas de datos, pero es inútil a menos que la información correcta sea recopilada y distribuida a las personas correctas. Una vez que se ha desarrollado un sistema, la mina puede iniciar la senda de la mejora continua en base a los criterios de referencia. Operaciones tiene la capacidad de actuar según esta información, ya sea si se trata de un plan de optimización o de evitar tiempos de parada a través de programas proactivos.

Referencias

- Adsero and Lumley, (2014) A Valid Approach to Equipment Productivity and Reliability Benchmarking, SME Annual Meeting (Preprint 14-105).

- Lochner, (2013) Digability: A New Take on an Old Target, Haulage & Loading 2013 Conference & Exhibition (www.haulageandloading.com)

- Baumann, Parnian, Chow, Quon and Tafazoli, (2014) Streamlining Open-Pit Operations with Automated Equipment Monitoring, SME Annual Meeting (Preprint 14-087).