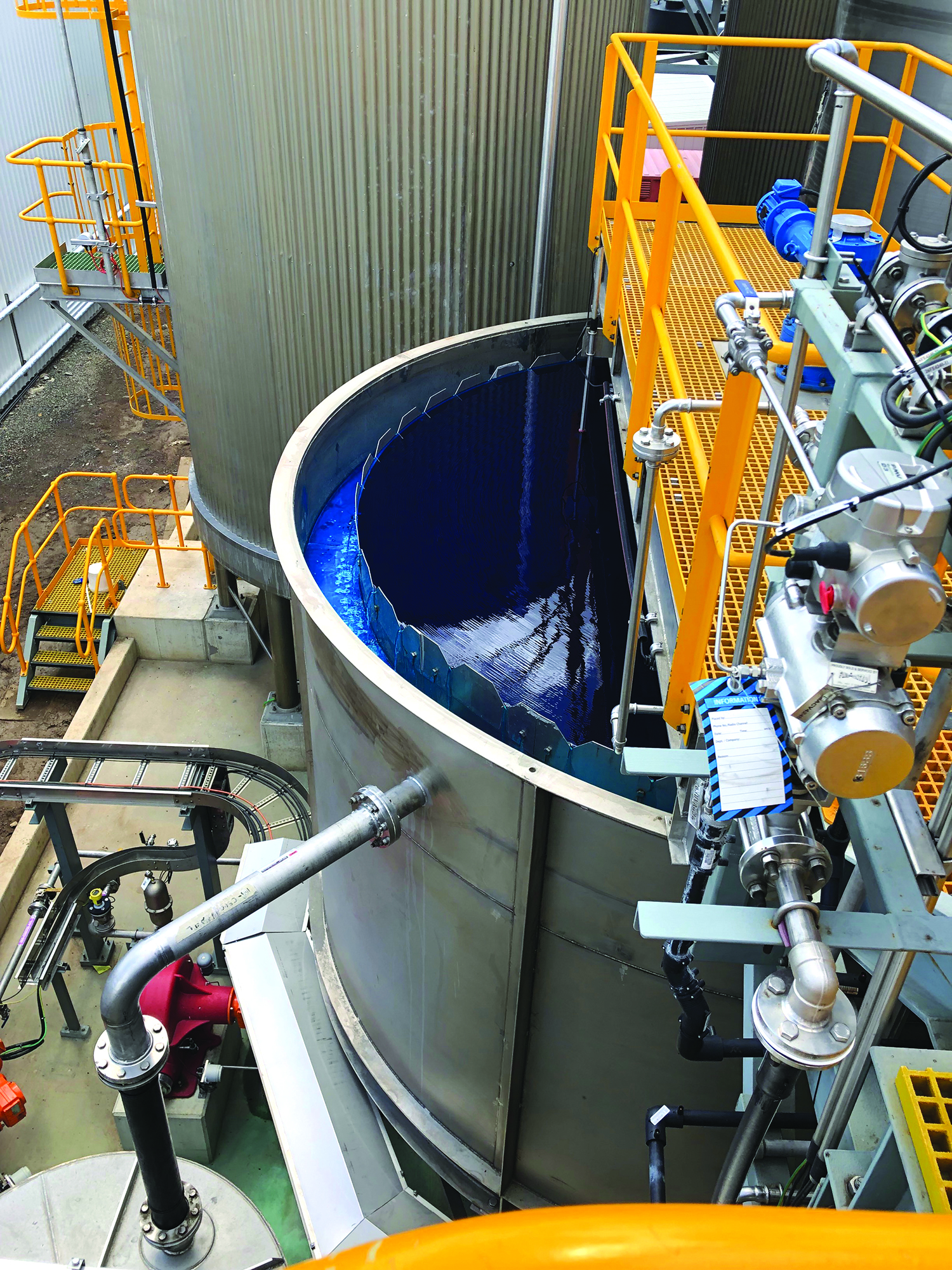

Lixiviación de cobre mediante el Albion Process de Glencore Technology. (Foto: Glencore Technologies)

Los procesos y tecnologías hidrometalúrgicas están experimentando un cambio de imagen como facilitadores de la transición energética. Equipo Minero informa…

Por Carly Leonida, Editora Europea

Los procesos hidrometalúrgicos como la lixiviación, la extracción con solventes/electro-obtención (SX/EW) y los principios en los que se basan, han sido una parte fundamental de los diagramas de flujo de procesamiento de minerales para metales básicos y preciosos durante décadas. No son nuevos, y sería erróneo afirmarlo. Sin embargo, lo que es nuevo es el reciente aumento de interés que estas tecnologías han visto a medida que la industria marca el inicio a una nueva era más responsable de la producción de minerales y metales.

“A medida que los yacimientos que extrae la industria se vuelven más complejos y buscamos diferentes materias primas, incluidos los relaves, y minerales de menor ley para recuperar diferentes metales y minerales, aumenta la presión sobre las tecnologías y procesos tradicionales,” dijo a Equipo Minero, Don Simola, director de tecnologías químicas de baterías e hidrometalurgia de Metso. “La gama de minerales que las empresas quieren recuperar también se está ampliando. Por ejemplo, hace 25 años, cuando comencé mi carrera en hidrometalurgia, el litio, el cobalto y los elementos de tierras raras (REEs) no se consideraban tan importantes para ciertas aplicaciones como ahora. Hoy en día, hay mucho trabajo en marcha para optimizar los procesos hidrometalúrgicos para la recuperación de estos metales, y otros más.”

Enfoque Planet Positive de Metso

Las normas medioambientales y las expectativas de rendimiento también están aumentando, y esto está empujando a los proveedores de equipos y tecnología minera, como Metso, a mejorar la eficiencia de sus tecnologías en lo que respecta al uso de energía y agua. Hoy en día, muchos de los equipos y procesos hidrometalúrgicos de la empresa forman parte de su oferta Planet Positive. Su objetivo es reducir la huella de los clientes en el medio ambiente y proporcionar al mismo tiempo un valor sostenible.

“La industria minera es bastante conservadora cuando se trata de adoptar nuevas tecnologías,” afirma Simola. “Por lo tanto, lo que hemos visto en los últimos 10-20 años son principalmente cambios progresivos de tecnologías en áreas como la lixiviación y SX, en lugar de tecnologías que suponen un cambio radical.”

Una excepción a esta tendencia se puede ver en el litio, donde los nuevos actores están comenzando a desafiar el pensamiento tradicional. La mayor parte de la extracción comercial de litio proviene de salmueras mediante un proceso de evaporación y recuperación química, mientras que el resto proviene de la minería de roca dura y la extracción hidrometalúrgica de litio a partir de espodumeno. Si bien los procesos hidrometalúrgicos tradicionales se están ajustando para ampliar su aplicación a otros minerales como la pentlandita, también se ha producido un gran avance en forma de extracción directa de litio (DLE).

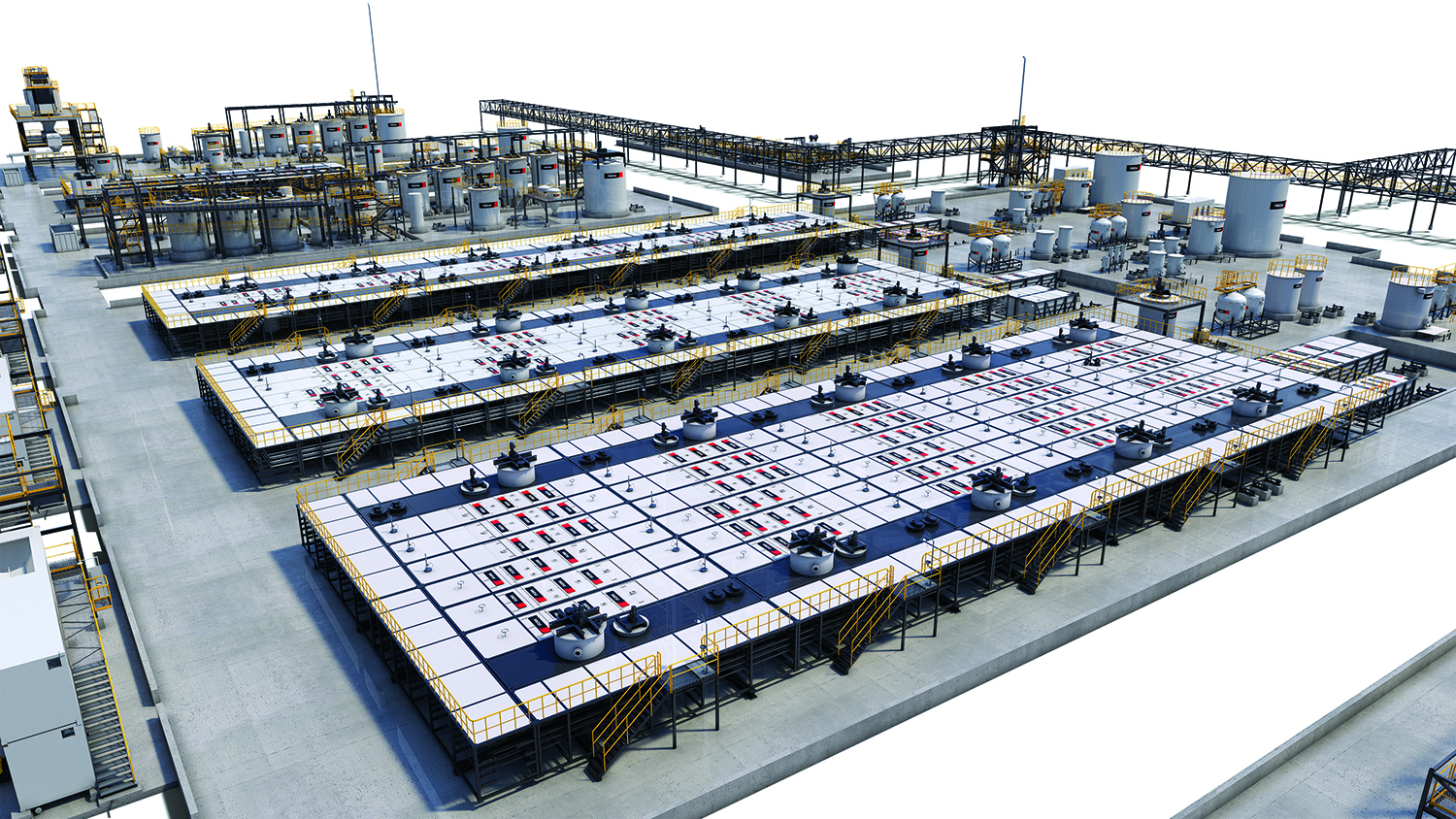

Representación de una planta de reciclaje de masa negra de baterías que utiliza las tecnologías hidrometalúrgicas de Metso. (Imagen: Metso)

Las tecnologías DLE, de las que existe una amplia gama, permiten la extracción selectiva de compuestos de litio de salmueras, evitando la etapa de evaporación utilizada por la mayoría de los proyectos de estanques de salmuera. Goldman Sachs afirma que la aplicación de tecnologías DLE tiene el potencial de “aumentar significativamente el suministro de litio de los proyectos de salmuera, casi duplicando la producción de litio en recuperaciones más altas y mejorando la rentabilidad de los proyectos, aunque con la ventaja adicional de ofrecer beneficios de sostenibilidad.”

Metso se dedica al procesamiento tanto de minerales de litio como salmueras. Su oferta piro e hidrometalúrgica para fuentes de litio de roca dura incluye tecnologías para la calcinación, lixiviación, purificación y recuperación de productos de litio para baterías, como el hidróxido de litio monohidratado.

El proceso de lixiviación alcalina directa a presión de Metso para la extracción y recuperación de litio no contiene ácidos ni sulfatos, por lo que es sostenible desde el punto de vista medioambiental, y no hay sales cristalizadas ni subproductos para su eliminación — todos los residuos minerales son inertes, lo cual los hace adecuados para su reutilización si se desea.

La primera referencia pública de esto es el proyecto de litio Keliber de Sibanye-Stillwater en Finlandia. Las empresas anunciaron en 2022 que se asociarían para instalar la tecnología en la refinería de hidróxido de litio de Keliber en Kokkola.

Metso también proporciona tecnología y equipos para toda la cadena de producción de níquel y cobalto, desde la mina hasta los materiales para baterías, con proyectos que abarcan desde paquetes de equipos hasta la entrega de plantas llave en mano. Entre sus tecnologías destacan los conocidos reactores OKTOP y autoclave de lixiviación a presión, extracción por disolventes VSF X y filtros de presión Larox, entre otros.

En los últimos años, la empresa ha observado un creciente interés por sus servicios digitales y soluciones de optimización para apoyar las instalaciones hidrometalúrgicas, ya que los operadores buscan aumentar la eficiencia de sus plantas y reducir los costos operativos. También ha aumentado el interés de las empresas que buscan aprovechar los procesos hidrometalúrgicos en la recuperación secundaria de metales de baterías, es decir, en el reciclaje de baterías de vehículos eléctricos.

“Los procesos hidrometalúrgicos se prestan bien para la recuperación de metales a partir de la masa negra,” dijo Simola a Equipo Minero. “El interés es cada vez mayor, pero el enfoque principal sigue estando en la recuperación primaria de estos metales.”

Crece Demanda Por Albion Process de Glencore Technology

No solo interesan los metales para baterías. Los metales básicos como el cobre, el níquel, el zinc y el plomo, que también son fundamentales para la transición energética, constituyen la mayor parte del despliegue hidrometalúrgico a nivel mundial.

Albion Process de Glencore Technology combina la trituración ultrafina y la lixiviación oxidativa a presión atmosférica para liberar metales valiosos. El primer paso consiste en la liberación mecánica utilizando un IsaMill para triturar las partículas de alimentación a un tamaño de partícula muy pequeño con una distribución de tamaño estrecha. Esto evita la pasivación de las superficies minerales en el siguiente paso de lixiviación oxidativa. El segundo paso consiste en la liberación química que se logra mediante la inyección de oxígeno a velocidad supersónica en la base de una serie de reactores de lixiviación de Albion Process que se alimentan continuamente con el concentrado molido.

El proceso ofrece costos de capital más bajos que la mayoría de las plantas de lixiviación por oxidación a presión (POx) y, debido a que opera a presión atmosférica, evita muchos de los riesgos asociados con las plantas POx tradicionales. Los estudios han demostrado que puede reducir los costos OPEX en un tercio. Un diferenciador clave es la flexibilidad del Albion Process, ya que puede tolerar alimentaciones variables y leyes de mineral más bajas que la mayoría de los demás, ofreciendo hasta un 97% de recuperación en minerales de oro refractarios y más del 99% de recuperación en concentrados de cobre de calcopirita.

Laurie McDonnell, metalúrgico senior de Glencore Technology, dijo a Equipo Minero: “La causa principal del aumento de la demanda del Albion Process ha sido un cambio en el mercado asociado a la venta de concentrados a las fundiciones. Los productores quieren maximizar la recuperación y minimizar los residuos mientras luchan contra la creciente complejidad de los concentrados que se producen. En consecuencia, están buscando formas alternativas de tratar este material.”

Esto ha hecho que el enfoque colectivo se centre en instalaciones de extracción más pequeñas ubicadas cerca de las minas, lo que permite a los productores procesar material sin elevados costos de flete. También permite a los operadores obtener una prima por sus productos, como los que se ofrecen para la producción de cobre catódico.

Junto con estas fuerzas económicas, se presta cada vez más atención a la imposición de límites medioambientales más estrictos en todo el mundo. Esto ha aumentado el número de proyectos de procesamiento de minerales que buscan producir concentrados de alta ley, así como maximizar la recuperación a través del tratamiento de flujos intermedios/medios (flujos que son demasiado complejos o ricos en impurezas para permitir de otro modo una alta recuperación final).

“Todas estas fuerzas están convergiendo para aumentar la necesidad de una técnica, como Albion Process, que pueda tratar con éxito alimentaciones variables y difíciles para reducir los costos operativos y de capital y permitir que las operaciones aumenten sus ingresos,” dijo McDonnell.

Albion Process es fundamentalmente una tecnología de oxidación de sulfuros, por lo que es más adecuada para tratar minerales sulfurados, como los metales base, como el níquel, el cobalto y el cobre. Pero también ha demostrado su eficacia en metales preciosos encerrados dentro de matrices de sulfuros, como el oro o la plata refractarios.

“La ventaja que tiene el Albion Process es la capacidad de su reactor OxiLeach para lograr la alta transferencia de masa de oxígeno necesaria,” explicó McDonnell. “Esto significa que el reactor OxiLeach se puede aplicar en cualquier aplicación que necesite reacciones gaseosas, líquidas o sólidas que ocurran en fases acuosas. Y sí, se ha probado en la aplicación del reciclaje y procesamiento de metales de baterías.

“También hemos adaptado la tecnología para el procesamiento de ‘residuos’ de otras industrias de metales básicos para poder fabricar productos de alto grado con fines reactivos. Esto se ha aplicado internamente en Glencore. Estamos mejorando continuamente las áreas de aplicación de la tecnología realizando pruebas en nuevas faenas y minerales.”

La instalación más reciente de Albion Process se realizó en el grupo Glencore el año pasado, procesando “residuos” de una instalación de Glencore para producir reactivos de flotación en una planta de zinc. Esta instalación amortizó los gastos de capital en los primeros seis meses de operación (lo cual es casi inaudito en la industria). También permitió a la planta mantener la producción durante una escasez de reactivos de sus proveedores habituales, lo que fue una gran ventaja para la operación.

“Actualmente estamos trabajando con un productor de cobre norteamericano que se encuentra en la etapa de factibilidad de su estudio,” dijo McDonnell. “Están buscando implementar el Albion Process en un nuevo proyecto de lixiviación de sulfuro de cobre para aumentar la producción a 140.000 t/a de cátodos de cobre una vez finalizado.

“En el futuro, estamos adaptando nuestro reactor escalable OxiLeach a industrias que requieren reacciones gaseosas, líquidas o sólidas, desde aguas residuales hasta el refinado de metales y precipitados.”