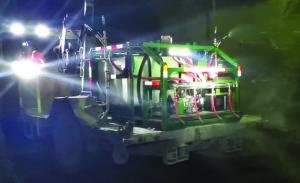

Un minero utiliza un sistema especialmente diseñado para aplicar un producto de control de polvo al camino, paredes nervadas y parte trasera.

El sistema construido a propósito aplica una fórmula de control de polvo diseñada específicamente para minas subterráneas

Por Steve Fiscor, Editor en Jefe

El control del polvo nunca parece recibir la atención que merece en las operaciones mineras. En las minas a rajo abierto, la nube de polvo desaparece con el viento. Sin embargo, en el ambiente subterráneo, cuando los equipos levantan una nube de polvo en la entrada principal, ésta viaja por toda la mina y afecta a todos. Nadie quiere trabajar en condiciones polvorientas; además, es un peligro para la salud.

El ambiente subterráneo también es único. Hay un viento constante y no hay posibilidad de lluvia. También es muy probable de que el aire que se mueve por la mina tenga una humedad relativamente baja. Por lo tanto, el uso de agua como agente humectante no funciona bien y los productos de control de polvo solubles en agua, los cuales han sido diseñados para carreteras de superficie, normalmente tampoco funcionarán ya que son difíciles de esparcir.

La frecuencia de aplicación también puede afectar una operación. Si la aplicación del producto es demasiado escasa, normalmente será necesario volverlo a aplicar. Si es excesiva, las condiciones podrían volverse grasosas o resbaladizas, lo que conduce a otro conjunto de problemas relacionados con la seguridad. Si el producto tiene un aglutinante fuerte, podría crear una costra sobre la cual se acumularía más polvo.

Recientemente, una operación minera de metales subterránea en el oeste de EE.UU. estaba experimentando problemas de polvo relacionados con el nivel de transporte y su disminución, que servía como la principal entrada para la ventilación. Una vez que decidieron atacar el problema mediante la nivelación y la aplicación del producto, las condiciones se deterioraron a tal punto que se encontraron reacondicionando la galería de transporte principal cada tres días. Frustrados, pidieron ayuda y contrataron a un fabricante de productos químicos que no sólo diseñó un producto para uso subterráneo, sino que también creó un sistema para aplicarlo, lo cual resolvió varios problemas. Las condiciones de trabajo y el rendimiento de la productividad de la mina mejoraron hasta el punto en que varias otras operaciones mineras subterráneas utilizan ahora el sistema.

Lidiando con el Polvo Subterráneo

La mina utiliza un método por derrumbamiento para producir el mineral. La acción de derrumbamiento tritura el mineral y los cargadores (LHDs) sacan el mineral de los puntos de extracción y lo transportan hasta los piques de traspaso donde vacían la carga. Los piques de traspaso alimentan los chutes de transporte, los cuales se usan para cargar los camiones de 80 toneladas. Toda esta actividad — generación y desarrollo de derrumbes, limpieza en puntos de extracción en nivel de producción y apertura de chutes de transporte para cargar los camiones — crea polvo.

Además de esto, la mina estaba moviendo más de 1,7 millones de pies cúbicos por minuto de aire para ventilar la operación. El aire que se movía a través de la mina tenía una velocidad relativamente alta y baja humedad. Cualquier polvo creado en la entrada principal viajaba hasta el nivel de producción. El nivel de producción estaba generando demasiado polvo. Todo el polvo generado circularía por toda la mina.

La baja humedad inhibía el uso de agua como agente humectante. La mina estaba usando lignosulfonatos para controlar el polvo y las condiciones no mejoraban, dijo Colin Shaw, gerente de proyecto e ingeniero sénior de minería de Nordmin USA, quien trabajaba para la mina en ese momento y estaba directamente involucrado en el programa de control de polvo. Los lignosulfonatos son básicamente pegamento creado a partir de la savia de los árboles, un subproducto del negocio de la fabricación de papel.

El programa de control de polvo de la mina consistía en múltiples camiones de agua con operadores dedicados. Uno fue asignado al equipo de desarrollo y se centró en las rampas de acceso y las áreas nuevas. Otro fue asignado al nivel de producción y una tercera unidad operada con el equipo de transporte en el nivel inferior con el chancador. Al no conocer bien la mina, los mineros de menor antigüedad que operaban los camiones cisterna a menudo estaban inseguros respecto de dónde se les necesitaba más.

“El lignosulfonato también era un problema,” dijo Shaw. “Cuando funcionaba, suprimía el polvo y creaba una superficie dura como el asfalto, la cual funciona muy bien hasta que se acumula más polvo. Estábamos usando tanto lignosulfonato que el camino tenía surcos sólidos y el lignosulfonato se escurría en las zanjas. Los equipos de la mina también acumulan polvo y lo acarrean consigo a todas partes. Sólo estaban rociando el camino, no las paredes nervadas o la parte trasera.”

Las galerías se habían solidificado al punto que los mineros no podían mantener las zanjas. Se tomó la decisión de mejorar el programa, primero nivelando los caminos y luego usando un mejor agente de control de polvo. Sin embargo, la nivelación del camino resultó ser difícil ya que el lignosulfonato había creado una corteza dura que sólo podía ser removida usando una cuchilla de punta de diamante en la motoniveladora.

“Controlar el polvo en los principales caminos de acceso era bastante fácil si el camino estaba razonablemente bien nivelado y el producto no se escurría,” dijo Shaw. “La galería de transporte era una historia diferente. Podías nivelar el camino todo lo que quisieras, y lo hacían cada tres días, pero esos camiones de 80 toneladas simplemente apaleaban ese camino. Cada tres días, la mina cerraba la galería de transporte, la re-nivelaba, reconstruía y reacondicionaba, y ese proceso levantaba más polvo. El agua era peor y sólo convertía el camino en barro.

“Necesitábamos un producto que ayudara a acondicionar el camino de manera que durara más de tres días,” dijo Shaw. “Un producto que contuviera el polvo y, si fuera posible, absorbiera más polvo a medida que se acumula.” Él se comunicó con Midwest Industrial Supply.

El aplicador fue diseñado para su uso bajo tierra y montado en un patín horquillado.

Como muchas minas subterráneas, usaban los finos y descombros extraídos de la mina desde los viejos puntos de extracción como base de camino. “Necesitábamos un producto que se aglutinara, pero no tanto, como el lignosulfonato, y permaneciera lo suficientemente húmedo para absorber más polvo,” dijo Shaw. “Tenía que ser lo suficientemente resistente para soportar los camiones de 80 toneladas completamente cargados, pero lo suficientemente húmedo para absorber el polvo que cayera de los camiones. Si se mantenía lo suficientemente húmedo, entonces cualquier polvo del ambiente proveniente de los camiones se pegaría.”

El objetivo era reducir los tiempos de riego y ampliar el número de días hasta el próximo reacondicionamiento del camino. “La productividad mejoraría porque todo el equipo estaba realizando el trabajo de reconstrucción del camino cada tres días y esas horas se suman,” dijo Shaw.

Después de implementar el Sistema de Control de Polvo de Minas Subterráneas MineKleen, de propiedad de Midwest Industrial Supply, el objetivo era aumentar el tiempo entre reacondicionamiento de los caminos de tres a 11 días. El chancador primario tenía la mantención preventiva (PM) programada cada dos semanas. La producción funcionaría durante 11 días y utilizarían los tres días restantes para la PM del chancador en un programa de dos semanas.

“Necesitábamos que ese camino durara 11 días,” dijo Shaw.

Implementaron una nueva estrategia de control de polvo y comenzaron a usar la formulación de MineKleen Plus, la cual no bloqueaba todo y permanecía húmeda. Reemplazaron a los mineros de menor antigüedad que operaban los camiones cisterna por un minero sénior que conocía la mina y tenía habilidades de construcción. “Cuando un área tenía problemas de polvo, él estaría en el área en 30 minutos colocando el producto,” dijo Shaw. “Básicamente construyó una rutina en torno a las actividades mineras que se llevaban a cabo. Cada dos semanas, pudo cubrir toda la mina y eventualmente asumió las responsabilidades de los otros conductores de camiones cisterna.”

Al principio, aumentaron el reacondicionamiento de caminos de tres a cinco días, moviéndose con cautela, luego a siete días. No creían realmente que pudieran llegar a los 11 días, pero lo hicieron después de casi 2,5 meses, explicó Shaw. “Probablemente podríamos haberlo aumentado más rápidamente, pero los mineros son conservadores por naturaleza y querían hacerlo en incrementos más pequeños,” dijo Shaw.

La empresa entendió que mientras más funcionan los camiones, sería más fácil cumplir con las bonificaciones de producción. Al final consiguieron un par de récords de un día para el mineral transportado en camiones hasta el chancador. No tuvieron que reacondicionar los caminos con tanta frecuencia y el equipo de transporte-chancado estaba estableciendo récords de producción diaria. La propiedad del problema era un asunto importante y todo el equipo participó.

En el punto más álgido del programa de reacondicionamiento de caminos de tres días, Midwest estimó que la mina gastaba casi 642.000 dólares al año en el control del polvo, lo que incluía 487 horas-hombre en el reacondicionamiento de caminos y en la operación de los camiones cisterna. Cuando propuso la formulación de MineKleen Plus, Midwest Industrial Supply creyó que podía reducir dichos costos en más de un 30%. Si pudieron aumentar el reacondicionamiento de caminos de tres a siete días, las horas-hombre se reducirían por sí solas de 487 a 250, pero establecieron una meta ambiciosa de 11 días.

Los resultados finales, sin embargo, fueron mejores de lo esperado. Debido a que pudieron extender el tiempo entre las aplicaciones a 14 días, el número de aplicaciones por año se redujo de 122 a 28. Las horas-hombre disminuyeron de 487 a 133 y el uso anual de galones de producto se redujo en un 43%. En total, esto llevó a una reducción de costos del 35%, ahorrando a la mina aproximadamente 224.700 dólares al año.

“Las eficiencias laborales para mantener el camino durante la PM jugaron un papel significativo en la reducción de costos,” dijo Shaw. “Más importante aún, el equipo de seis a ocho mineros que habrían estado reacondicionando el camino tres veces durante ese lapso de dos semanas, ahora estaban terminando proyectos relacionados con la productividad. Desperdiciamos muchas horas constantemente reacondicionando los caminos.

“Midwest Industrial vino a nosotros con una solución en lugar de simplemente tratar de vendernos el producto,” dijo Shaw. Calculó que, una vez que recibieron el producto y el sistema de aplicación en la mina, el problema se resolvió en 2,5 meses.

El aplicador consta de un motor diésel pequeño, una caja de cambios, una bomba de desplazamiento positivo y unos cuantos solenoides y boquillas (sprays).

Entendiendo el Problema

Lynn Edwards, representante de ventas de Midwest Industrial Supply, realizó la evaluación inicial y supervisó el trabajo de implementación del nuevo sistema. “El verdadero desafío aquí fue el aspecto subterráneo,” dijo Edwards. “Sentí que podíamos resolver el problema. Además del polvo, tenían un problema de estabilización. Esa falta de estabilidad estaba creando mucho trabajo extra con los constantes esfuerzos de re-nivelación de los caminos.”

Después de tres o cuatro visitas a la mina, Edwards propuso la formulación de MineKleen Plus, la cual contiene un aglutinante. “Es importante ver la situación de primera mano y entender los problemas y los desafíos que estos mineros estaban enfrentando,” dijo Edwards. “A diferencia del lignosulfonato, MineKleen no era un producto soluble en agua, por lo que no tendrían que rociarlo tanto y mucho menos con tanta frecuencia.”

Muchos programas de control de polvo dependen de la frecuencia de aplicación y no tanto del volumen de aplicación, explicó Edwards. “En este caso, no queríamos congestionar el tráfico mientras aplicábamos el producto,” dijo Edwards. “Necesitábamos que el aglutinante hiciera su trabajo rápidamente.”

La lluvia o el agua suele ser el enemigo de la mayoría de los programas de control de polvo, así que sabía que tenían una ventaja en esta situación. Los camiones, sin embargo, eran implacables. “La ruta es la ruta subterránea, 24/7,” dijo Edwards. “Con las aplicaciones a rajo abierto, los camiones se mueven bastante. Estábamos muy complacidos de ver cómo el producto se mantenía bajo carga.”

El MineKleen Sprayer fue diseñado de tal manera que los mineros pudieran bajarlo de la parte trasera de un camión y moverlo con un LHD. “Es un sistema simple que ha sido construido para el ambiente minero,” dijo Edwards. “A menos que excedan sus límites, debería funcionar bien en cualquier mina subterránea.” El aplicador consiste en un pequeño motor diésel, una caja de cambios, una bomba de desplazamiento positivo, unos cuantos solenoides y boquillas (sprays).

En cuanto a la capacitación de los mineros sobre cómo utilizar el sistema, Edwards dijo que lo más difícil fue conseguir que se miraran en el espejo. Les animaba a recordar lo que estaban haciendo. “¿Cómo se ve cuando lo están aplicando?” les preguntaba Edwards. “Es una delgada línea. Demasiado podría ocasionar una superficie resbaladiza. Si se aplica poco significa que tienen que hacer otra pasada. Tuvimos que entrenar el ojo del operador. Cuando lo aplican en exceso, no lo pueden deshacer.”

Las formulaciones de MineKleen no son tóxicas, ni corrosivas, ni peligrosas. “Pueden permanecer durante meses a -10°F y aún así se puede rociar,” dijo Edwards. “Otros productos se volverían más viscosos.”

La belleza de las formulaciones de MineKleen es su vida útil. “Debido a que no es un producto soluble en agua, puede ser almacenado indefinidamente,” dijo Edwards. “La temperatura no tiene un efecto real sobre él. Se rocía con la máquina. La estacionan y se olvidan de ella durante dos semanas. No tienen que preocuparse acerca de algo que pueda endurecer y obstruir el sistema. Es muy fácil de usar y requiere muy poca mantención.”

Una operación minera monta el sistema de control de polvo subterráneo MineKleen en un camioneta de 1 tonelada.

Desarrollando el Enfoque de un Sistema

Con una victoria a su haber, Midwest Industrial Supply comenzó a reevaluar el mercado subterráneo. Dan Carpenter, especialista en ventas técnicas y aplicaciones de Midwest, tomó lo que habían aprendido de la primera experiencia y desarrolló el sistema completo que ahora tienen en uso en cinco minas subterráneas en EE.UU. y Canadá.

“Fue realmente sorprendente cómo el entorno subterráneo difiere del de la superficie,” dijo Carpenter. “El sistema de ventilación crea este viento constante que acarrea el polvo por toda la mina.”

A Carpenter se le atribuye el desarrollo del Sistema de Control de Polvo de Minas Subterráneas MineKleen. “Midwest Industrial Supply es un fabricante de productos químicos,” dijo Carpenter. “Puedes tener el mejor químico del mundo, pero si no se aplica correctamente, no funcionará bien.”

Midwest siempre ha diseñado sistemas de aplicación. Cuando comenzaron en el negocio del control de polvo, la mayoría de los productos eran a base de agua que se mezclaban y aplicaban con un camión cisterna para transporte de agua. “En ese entonces, el mayor cambio fue convertir una boquilla de pulverización tipo abanico en una barra de pulverización,” dijo Carpenter. “Luego pasamos a las mezclas sintéticas y orgánicas, que no son a base de agua, y desarrollamos el E-sprayer, la primera versión del equipo de aplicación MineKleen Sprayer.”

Carpenter pasó un tiempo considerable bajo tierra trabajando con los mineros para desarrollar el sistema desde un prototipo hasta la versión más sofisticada de hoy. “Lo robustecimos hasta lograr estándares de categoría militar,” dijo Carpenter. “Una vez que entendimos el problema, sólo era cuestión de modificar el pulverizador para el ambiente subterráneo.”

Lo diseñó para rociar la parte trasera y las paredes nervadas. “Estas unidades se mueven más lentamente que las unidades de la superficie,” dijo Carpenter. “Bajo tierra tienes más arranques y paradas, lo que requiere mayor acción de solenoides.”

El sistema puede montarse en un patín horquillado o en un camión de plataforma plana de 1 tonelada. “Montamos la mayoría de las unidades en un patín reforzado,” dijo Carpenter. “Los mineros pueden recogerlo con las horquillas de un LHD. El operador del LHD usa un controlador de mano, el cual abre los solenoides para rociar y enciende las luces. El controlador también tiene luces de advertencia de bajo nivel de producto.

“Es una operación de un solo hombre,” dijo Carpenter. “Simple, fácil de operar y efectivo.”

Cuando una mina adquiere el Sistema de Control de Polvo Subterráneo MineKleen, obtienen la formulación de control de polvo de MineKleen, el equipo de aplicación MineKleen Sprayer y la capacitación. Un manual y un DVD son enviados con el sistema. “El video cubre todo, desde la abertura de la caja para la aplicación del producto hasta la mantención del equipo,” dijo Carpenter.

Es difícil llegar al subsuelo en estos días para la capacitación y Midwest Industrial Supply ha encontrado una manera de evitar eso logísticamente.

Toda la unidad calzará en una jaula. El producto viene a granel o en contenedores de 275 galones. “Construimos el pulverizador tan grande como pudimos pero lo mantuvimos lo suficientemente pequeño como para calzar dentro de la jaula,” dijo Carpenter.

Acreditó las mejoras conforme a la voz del cliente. “Es bueno tener gente que dé su opinión,” dijo Carpenter.

Los mineros subterráneos han probado productos para el control del polvo que fueron diseñados para aplicaciones de superficie y muchos de ellos no han funcionado bien, explicó Carpenter. “Algunos de estos productos en realidad acelerarán el crecimiento de moho bajo tierra,” indicó. “Las minas que tienen moho son muy sensibles a éste. El producto MineKleen tiene un inhibidor de moho. Tomamos muestras del moho bajo tierra y lo analizamos en nuestros laboratorios para determinar qué aditivo era necesario para controlarlo. Modificamos la fórmula y solucionamos ese problema también.”

“Este sistema ha sido beneficioso para todos,” dijo Carpenter. “Hemos recibido muchos comentarios positivos.” Midwest Industrial ha implementado cinco sistemas MineKleen en minas subterráneas durante los primeros 12 meses del programa.