Entendiendo que muchos operadores mineros están optando por obtener más horas de sus camiones de transporte antes de realizar adquisiciones de reemplazo, los fabricantes originales de equipos (OEM por sus siglas en inglés) están analizando diferentes maneras de ayudarlos a mejorar el desempeño y reducir su costo por tonelada.

“Sabemos que nuestros clientes mineros se encuentran bajo una gran presión de costos,” afirmó recientemente Sudhanshu Singh, gerente de línea de productos de Caterpillar para grandes camiones mineros, a Coal Age, revista socia de Equipo Minero. “Hemos estado enfocando nuestros continuos esfuerzos de mejora en activos existentes para mejorar el costo por tonelada. Un gran impulso es utilizar la búsqueda y desarrollo (R&D por sus siglas en inglés) de tecnología de la compañía para entregar un valor más alto con minería autónoma, analítica de datos y paquetes de actualización.”

Cat continúa invirtiendo en tecnología. En marzo, la compañía firmó un acuerdo de tecnología y analítica predictiva con Uptake, una compañía situada en Chicago, Illinois, EE.UU., que ha desarrollado una analítica dinámica y una plataforma de conocimiento utilizada en varias industrias. Cat también adquirió un interés minoritario en la compañía.

La relación con Uptake combinará la ingeniería de productos y la experiencia en diseño de Cat con la experiencia en software, aplicación y analítica de datos de Uptake. Como resultado, Cat cree que será capaz de transformar la enorme cantidad de datos entrantes que observa, en información útil que pueda retroalimentar a las minas para decisiones inmediatas y propósitos de planificación para reducir, a futuro, los costos de posesión y operación.

Para los operadores mineros que buscan mejorar las flotas existentes, Cat ahora tiene equipos actualizados para algunas tecnologías y mejoras que se encuentran en sus camiones más nuevos, como materiales para una vida extendida del freno, equipos de luces LED y ciertas características de seguridad, incluyendo una para el trabajo en altura. “Los equipos actualizados para trabajo en altura permiten a los mineros instalar puntos de amarre en el camión,” dijo Singh. “Estos puntos de amarre han pasado a ser especialmente populares en los mecánicos que trabajan con el Cat 797 de 400 toneladas en Canadá.”

Una aplicación mejorada del mapa de combustible para los camiones de transporte permite a los mineros usar el motor e impulsar el software del tren para determinar el consumo adecuado de combustible en un determinado ciclo de transporte. “Hemos sido capaces de trabajar con mineros para mejorar el consumo de combustible de un 6% a un 12%,” afirmó Singh.

Nueva Entrada Eléctrica de Cat

Sin embargo, no toda la atención se ha enfocado en las mejoras de las flotas existentes. Después de su adquisición de Bucyrus en 2011, Cat vio una oportunidad para entregar una opción a los clientes que estuviesen interesados en camiones de 320 toneladas de capacidad.

“Aun creemos que, en muchas aplicaciones, el camión Cat 793 de 250 toneladas de capacidad todavía entrega el mejor costo por tonelada, pero algunos clientes han preguntado por una opción de 320 toneladas,” dijo Singh.

En 2012, Cat lanzó el Unit Rig MT5300 de 320 toneladas. “Hemos estado probándolo desde principios de 2013,” afirmó Singh. “Hemos demostrado que posee un costo muy competitivo por tonelada, en estudios en dos diferentes yacimientos mineros.”

En 2012, Cat lanzó el Unit Rig MT5300 de 320 toneladas. “Hemos estado probándolo desde principios de 2013,” afirmó Singh. “Hemos demostrado que posee un costo muy competitivo por tonelada, en estudios en dos diferentes yacimientos mineros.”

Cat lanzará comercialmente el MT5300 en 2016 como el 794 CA. La nueva nomenclatura de Cat identifica al camión siendo medido entre el 793 y el 795. “Estamos lanzándolo de manera controlada en sitios específicos como un camión minero Cat 794 CA de 320 toneladas,” dijo Singh.

El nuevo camión tiene el diseño de Caterpillar y está totalmente integrado en el sistema de soporte de productos y de fabricación de la compañía. Es fabricado en Decatur, Illinois, EE.UU., donde se construyen los grandes camiones mineros de Cat. “Ha pasado por la misma calidad y procedimientos de prueba al igual que los otros camiones de Cat en Decatur,” afirmó Singh.

En varias formas, el diseño del 794CA es similar al del Cat 795F de 345 toneladas. “Esto le entrega al cliente más confianza en el rendimiento del tren de fuerza y del motor,” declaró Singh. “El tren de fuerza de accionamiento eléctrico del modelo 795 ahora tiene más de 2,5 millones de horas…Algunos modelos 795 han logado más de 8.000 horas de tiempo de operación en un solo año calendario. El modelo 794 usa todos los beneficios positivos que los modelos 795 han integrado a la red de Cat.”

Hitachi Añade Dos Camiones de Alcance Medio de Motor de Corriente Alterna Cat no está solo en la entrega de opciones adicionales de accionamiento eléctrico para sus clientes. Hace poco, Hitachi introdujo dos nuevos modelos—el EH3500CA-3 de 200 toneladas y el EH4000CA-3 de 240 toneladas—ambos equipados con un sistema de accionamiento de corriente alterna desarrollado por Hitachi. La compañía dijo que unió el sistema de accionamiento de corriente alterna, el cual tiene un inversor IGBT que responde a la carga, con un software de control de manejo para controlar de mejor manera la velocidad del motor de desplazamiento y la torsión. El sistema de control de manejo de Hitachi apunta a obtener un desempeño más alto del control de manejo, reduciendo el deslizamiento de los neumáticos durante la aceleración y el bloqueo del neumático durante el frenado, y previniendo la oscilación del chasis en la dirección frontera y trasera y el deslizamiento del neumático durante la conducción.

Cat no está solo en la entrega de opciones adicionales de accionamiento eléctrico para sus clientes. Hace poco, Hitachi introdujo dos nuevos modelos—el EH3500CA-3 de 200 toneladas y el EH4000CA-3 de 240 toneladas—ambos equipados con un sistema de accionamiento de corriente alterna desarrollado por Hitachi. La compañía dijo que unió el sistema de accionamiento de corriente alterna, el cual tiene un inversor IGBT que responde a la carga, con un software de control de manejo para controlar de mejor manera la velocidad del motor de desplazamiento y la torsión. El sistema de control de manejo de Hitachi apunta a obtener un desempeño más alto del control de manejo, reduciendo el deslizamiento de los neumáticos durante la aceleración y el bloqueo del neumático durante el frenado, y previniendo la oscilación del chasis en la dirección frontera y trasera y el deslizamiento del neumático durante la conducción.

“Este es un camión completamente integrado desde la conducción hasta la estructura,” afirmó Mace. “No necesitamos confiar en la tecnología de otra compañía. El control de deslizamiento en estas unidades CA-3 previene el sobre-viraje o el desvío. La conducción controla el ángulo, eliminando el efecto de rebote de un chasis oscilante. La aplicación de anti-deslizamiento previene el sobre-viraje en los giros.”

Hitachi no ha ignorado la seguridad. En la ExpoMIN 2012, la compañía presentó la aplicación SkyAngle dándole al operador una visión de 360º alrededor del camión. “Actualmente estamos trabajando en una aplicación de detección de objetos que será integrada al sistema,” declaró Mace. Hitachi también está trabajando en el sistema de evitación de colisión, el cual será incorporado en su sistema de transporte autónomo (AHS por sus siglas en inglés).

Hitachi no ha ignorado la seguridad. En la ExpoMIN 2012, la compañía presentó la aplicación SkyAngle dándole al operador una visión de 360º alrededor del camión. “Actualmente estamos trabajando en una aplicación de detección de objetos que será integrada al sistema,” declaró Mace. Hitachi también está trabajando en el sistema de evitación de colisión, el cual será incorporado en su sistema de transporte autónomo (AHS por sus siglas en inglés).

Mace mencionó que los ingenieros de Hitachi están trabajando con Wenco para mejorar los sistemas de planificación. “Varios de estos sistemas fueron fabricados para operaciones mayores y estamos esperando extender eso para operadores más pequeños,” dijo Mace.

Mace también dijo que Hitachi está buscando incorporar parte de la popular tecnología de sus camiones más pequeños a los camiones más grandes. Como ejemplo, se refirió a los puntos de acceso de mantenimiento donde Hitachi ha pasado de las escalas verticales a escaleras de acceso abierto. “Las cabinas están siendo rediseñadas con monitores LCD, reemplazando los indicadores y diales tradicionales,” dijo Mace. Mirando hacia el futuro, Mace declaró que Hitachi conectará los camiones de conducción eléctrica y mecánica con el Servicio electrónico global de Hitachi.

El Último Lanzamiento MineCare de Modular Tiene Despliegue Basado en la Nube y Varias Nuevas Características

Modular Mining Systems ha revelado su solución de Gestión de Mantenimiento de tercera generación, MineCare 3. Presentado por primera vez en 2003, según la compañía con sede en Tucson, Arizona, EE.UU., MineCare fue diseñado desde el principio para entregar a los operadores de flota la información y herramientas necesarias para monitorear el estado de la flota en tiempo real. La solución MineCare 3 desarrolla este fundamento con nuevas características, beneficios y capacidades, incluyendo:

- Despliegue basado en la nube para una instalación, actualizaciones y manejo simplificados.

- Visión geográfica del mapa para una visibilidad agudizada de la mina en tiempo real.

- Recopilación avanzada e inteligente de datos, capacidades de monitoreo y de analítica.

- Rastreo visual y en tiempo real del estado del equipo.

- Alarmas y detección de problemas a nivel de componentes.

- Dirección de multi-equipamiento para predecir posibles fallas y ayudar en la planificación proactiva.

- Tableros aerodinámicos y configurables para el usuario para una información a simple vista.

Según Modular, la avanzada computación en nube, el monitoreo de datos y las funciones de analítica de MineCare 3 ayudan a resolver los problemas del equipo rápidamente, prediciendo modos de fallas específicos antes que estos ocurran y permitiendo un enfoque de mantenimiento basado en la condición.

Los usuarios pueden especificar opciones continuas o condicionales de monitoreo de datos por medio de tableros dinámicos y configurados para el usuario, en apoyo de los objetivos específicos de gestión de mantenimiento, y luego presentar una dirección predictiva para una detección temprana de conducta anormal, índices de cambio y parámetros fuera de los rangos operativos normales.

Estas capacidades también minimizan la interrupción de flujos diarios de trabajo y utilizan actualizaciones de aplicaciones para varios aparatos de manera simultánea.

Modular notó que la introducción de una configuración de subscripción de Software como Servicio (SaaS por sus siglas en inglés) basada en la nube, elimina las inversiones de infraestructura de tecnología de la información, mejora la eficiencia del almacenamiento de datos y simplifica la instalación, actualizaciones y manejo.

MineCare 3 puede utilizarse como una aplicación independiente o puede integrarse con el Sistema de Gestión de Flotas (FMS por sus siglas en inglés) DISPATCH.

Tolvas de Camiones Calentadas Resuelven Problemas de Residuos de Material

VR Steel, un diseñador y fabricante de tolvas para camiones fuera-de-carretera, cucharones para dragas, y baldes para palas con sede en Johannesburgo, Sudáfrica, ha desarrollado una versión calefaccionada de su popular tolva de camión.

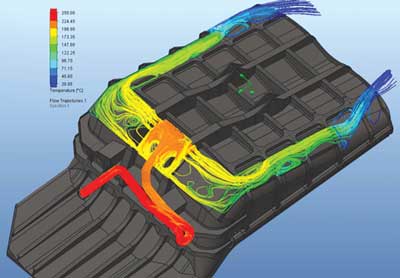

Los residuos de material son un problema importante para muchas faenas mineras, reduciendo la producción del camión en hasta un 15%. Sin embargo, el sistema de ductos desarrollado por VR Steel permite que áreas críticas del camión sean calentadas hasta llegar a los 100°C. Según la compañía, el material húmedo en contacto con la tolva se seca, produciendo una fina capa de arena entre el material húmedo y el acero, permitiendo una fácil descarga.

VR dijo que sus tolvas calefaccionadas se instalaron en dos camiones Cat 789 durante el 2015 en dos diferentes minas, con resultados excepcionales: los problemas de residuos de material en ambos camiones fueron eliminados completamente. Mediante el uso de un avanzado software de simulación de flujo de VR Steel, las tolvas fueron diseñadas para ser calentadas en el área exacta donde se origina el residuo de material, así el gas del escape puede ser concentrado en un área relativamente pequeña de la tolva, haciendo que el calentamiento sea más efectivo. Y, según la compañía, el costo de incluir los ductos de calefacción es una parte muy pequeña del costo de una tolva completa.