La mina New Acland utilizó el taller local de un tercero para realizar reconstrucciones certificadas del tren de fuerza en su flota de camiones Cat 793F. (Foto: New Hope Group)

Los expertos dicen que los avances en software y automatización proporcionan herramientas clave para tratar las metas existentes desde hace tiempo, pero no resuelven los problemas de la creciente complejidad y la brecha generacional

Por Jesse Morton, Redactor Técnico

La mantención de los camiones como disciplina no ha cambiado mucho en siete décadas desde que el camión de extracción Letourneau de 32 toneladas debutó en 1952, dijo el Dr. Tim Joseph, JPI y profesor de ingeniería de minas de la Universidad de Alberta, a Equipo Minero. El objetivo sigue siendo una disponibilidad óptima.

Más recientemente, el advenimiento de los sistemas de gestión de flota de aprovechamiento de la inteligencia artificial ofrece potentes herramientas para alcanzar ese objetivo. No obstante, casi paradójicamente, “con los avances en los sistemas de inteligencia artificial, existe el peligro de perder de vista lo que de hecho es real,” dijo Joseph. “La trampa de crear y creer que los datos artificiales a través de un sinfín de sistemas de gestión, análisis e interpretación de datos, donde le venden a los usuarios finales la noción de predecir fallas, ha sustituido, en parte, el buen y antiguo sentido común.”

Esa advertencia es compartida por otros expertos, quienes dijeron a Equipo Minero que como la disciplina es cada vez más digitalizada, se compromete la despriorización de un componente crítico, el desarrollo personal de los técnicos y gerentes quienes en última instancia deben tomar decisiones de fondo y hacer el trabajo de rutina. Si la industria comercia los programas de desarrollo de habilidades, justo ahora que son más necesarios, para soluciones automatizadas, el resultado sería una fuga de talentos de toda clase, y no sin consecuencias, dijo Joseph.

Ese destino, dicen los expertos, debería evitarse si es posible. Dicen, en teoría, que existen soluciones, que se puede forjar un camino intermedio. Mientras tanto, las últimas noticias en ese ámbito revelan cómo la disciplina está evolucionando, en la práctica, una revisión a la vez.

La Disciplina, en la Práctica

En teoría, la armonización de los elementos básicos de la mantención parece lógica y bastante simple. La aplicación de la disciplina, especialmente cuando se trata de mantener los camiones de extracción, presenta desafíos que varían en alcance dependiendo de la mina.

Gerard Wood, director gerente de Bluefield Asset Management y autor de Simplifying Mining Maintenance, dijo a Equipo Minero que el mayor reto de la mantención para los mineros con las grandes flotas de transporte, fue, es y probablemente seguirá siendo “terminar simplemente el trabajo comercial básico de forma consistente con la calidad correcta.”

Wood advierte sobre una importante necesidad que ahora se está volviendo aparente y es capacitación suficiente en lo que él llama competencias básicas. “Creo que hay una necesidad importante en la industria de artículos sobre oficios técnicos/habilidades artesanales básicas,” dijo. “Estos se están olvidando en el mundo de hoy.”

Los números demuestran que un sitio con una cultura que valora el desarrollo personal técnico funcionará mejor que otros que no, dijo Wood. “Tenemos datos para demostrar esto,” dijo. “Puede que no sea sexy o incluso provoque el interés de las personas, pero si los CEO y CFO supieran el valor que puede aportar, todos estarían leyendo y aprendiendo sobre esto.”

La necesidad de iniciativas de desarrollo personal técnico nunca ha sido mayor, el Dr. Joseph dijo. Lo que la última ronda de avances tecnológicos en el ámbito ha hecho para aumentar la eficiencia y la productividad tiene que ser equilibrada teniendo en cuenta las complicaciones introducidas al área de mantención. “Los conjuntos de habilidades de los mantenedores no están cambiando, más bien son mucho más variados,” dijo Joseph. “Todavía necesitamos a los mecánicos, electricistas y soldadores, pero ahora necesitamos una nueva raza de tecnólogos que entienda los sistemas de comunicaciones de los equipos pesados, sistemas de control computarizados, inteligencia artificial, integración de sistemas y la lista continúa.”

Las escuelas y colegios de tecnología están bien atendidos y generando graduados, pero las oportunidades de capacitación para los trabajadores calificados en terreno son relativamente raras. “Vemos grupos de consultoría computacional sumándose a la lucha con habilidades digitales, pero ninguna experiencia en nuestra industria,” dijo Joseph. “Lo que falta son las oportunidades para llevar esta próxima generación a nuestro mundo, capaces de comprender las condiciones operativas y las complejas interacciones por flota y las interacciones de servicio en terreno.”

De particular preocupación, dijo, es que la IA y la automatización se lanzaron como parche para la emergente brecha generacional. Por ejemplo, la IA aún no puede sustituir la comprensión de un operador experimentado cuando se trata de monitorear la condición de los camiones en tiempo real, informó Wood. “Esto aún no ha sido resuelto.”

Los camiones autónomos han cambiado la mantención haciéndola más predecible, informó Wood. “Sin embargo, aún no veo que la automatización realice alguna otra diferencia.” Los datos simplemente no están disponibles para comparar los costos de mantención de las flotas parcialmente o totalmente autónomas con las flotas operadas manualmente, dijo.

MTU Africa informó que consiguió realizar varios trabajos de reactualización a motores de camiones de mineras de la región. (Foto: MTU Africa)

Puede que sea predecible pero no necesariamente siempre se traduce en un ahorro de costos considerable, dijo Joseph. Los sistemas diseñados para automatizar el monitoreo de condiciones de los camiones “inherentemente tienen tantas suposiciones, agravada por las teorías de probabilidad, el resultado rara vez presenta la realidad y aún más raro es capaz de predecir más allá del sentido común, entendiendo la probabilidad de falla,” dijo Joseph. “Las condiciones de operación de las minas cambiaron tan rápidamente que la IA no puede mantener el ritmo, pero el monitoreo en tiempo real sigue indicando exactamente a qué está expuesto el camión a medida que sucede.”

En concreto, los sistemas de gestión de flota que aprovechan la IA teóricamente parecen capaces de mejorar la disponibilidad y reducir los costos. En la práctica, si esos sistemas son introducidos en lugar de las iniciativas de desarrollo de habilidades personales, o lo que es peor, sin un régimen de capacitación adecuado sobre su uso adecuado, cualquiera de los beneficios que ofrecen podría ser contrarrestado rápidamente, dijo Wood. “El problema es que las mejoras no pueden llevarse a cabo o lograrse si el oficio de mantención/habilidades artesanales básicas no son buenas, lo cual comienza con el liderazgo,” dijo. “Si usted tiene el mejor sistema de datos en todo el mundo y le dice que vaya y cambie un componente o tome alguna medida en un camión, si el mecánico o técnico eléctrico realiza un trabajo de mala calidad, creará rápida y fácilmente una falla que anularía todos los beneficios del sistema.”

Wood dijo que los sistemas de datos pueden teóricamente alcanzar de 90% hasta el 93% de disponibilidad, con costos más bajos, “pero si estamos operando 80s% a la baja, entonces los datos no ayudarán.”

En la práctica, detrás de bastidores, la disponibilidad y los costos de mantención de los camiones continúan influyendo en las principales decisiones de maquillaje de las flotas, diseño de minas o incluso si se va a abrir una nueva operación, dijeron los expertos a Equipo Minero.

Determinar el maquillaje de las flotas puede depender de la tarifa vigente para los técnicos de mantención de camiones en el área, dijo Wood.

La mantención de los camiones ultra-clase requiere más horas-hombre, haciéndolos más costosos que los camiones más pequeños. “Esto está compuesto generalmente por el costo por tonelada, a medida que se mueven más,” dijo. “La disponibilidad de la flota debe ser casi la misma que la de los camiones más pequeños, si la mantención se realiza correctamente.”

Sin embargo, donde los costos por concepto de mano de obra son menores, los camiones ultra-clase y autónomos tienen menos sentido, dijo Wood. Existe un “punto ideal,” dijo. “Los camiones clase 300T, como el Komatsu 930, son difíciles de superar en base al costo por tonelada cuando los costos por mano de obra no están en las regiones del mundo de alto costo laboral.”

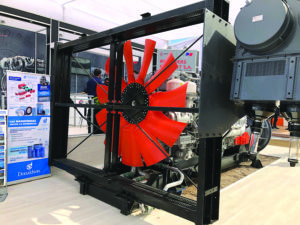

Varios ventiladores de radiador de compuesto modificado termoestable, fabricados por Horton, han sido instalados en motores reactualizados para camiones en minas a gran altitud de Chile, informó la empresa. (Foto: Horton)

Wood aconseja a los ingenieros de minas que las ubicaciones y las instalaciones lógicas del sitio para la mantención de los camiones ocurran cuando se está diseñando un sitio. “No sólo el taller sino también las zonas en o cerca del rajo son necesarios para algunas tareas e inspecciones,” dijo Wood. “También deben diseñar la mina de forma que el material pueda ser extraído dentro de los límites operativos de la máquina,” dijo. “Si las rampas, ángulos de operación, carreteras, tronaduras y vertederos no son diseñados de modo que los equipos puedan operar dentro de sus límites de diseño, esto causa daños a la máquina, lo cual reducirá su tiempo disponible e incrementará considerablemente los costos.”

Lo que es peor, las minas que no son diseñadas con óptima disponibilidad de camiones como una prioridad clave verán impactadas la ley de corte a medida que la mina progresa, dijo el Dr. Anoush Ebrahimi, ingeniero principal, SRK Consulting, a Equipo Minero. “Lo que normalmente la gente no entiende bien es que la ‘reserva’ está directamente vinculada con los costos operativos,” dijo.

Las reservas están vinculadas con la ley de corte. La ley de corte, en la práctica, está determinada por el dinero disponible para la extracción, movimiento y procesamiento de rocas.

“En minas a rajo abierto, la mantención y la disponibilidad siempre son los principales contribuyentes del costo de producción,” dijo Ebrahimi. “Mayores costos de extracción significa mayor ley de corte y mayor ley de corte significa menos reservas.”

Para bajar los costos de mantención y aumentar la disponibilidad, los ingenieros de minas deben enfocarse en las carreteras, dijo Joseph. “Buenas carreteras significa menos mantención de camiones, garantizado,” dijo.

Existen otras soluciones que equivalen a “beneficios al alcance de la mano,” dijo Joseph. “La mayor sorpresa es lo que está disponible en casi todos los camiones y no se está utilizando,” dijo.

Por ejemplo, todos los sistemas de suspensión tienen transductores de presión lineales. “Muchos tienen un rango de 0 a 15.000 psi para una respuesta entre cuatro y 20 miliamperios,” dijo. “Estos sensores son fiables y no tienden a variar cuando están en uso.” Pocas operaciones capturan incluso una simple muestra o flujo de datos en tiempo real, dijo.

“Un registro de datos en bruto de pocos ciclos de trabajo puede fácilmente y simplemente ser visto e interpretado para revelar un enorme e impresionante conocimiento acerca del rendimiento de los camiones, neumáticos y carreteras y la expectativa de la mantención o falla inminente,” dijo Joseph. “Cualquier persona puede ser entrenada en un par de días para realizar la mayor parte de esto por sí mismos.”

Existen costos de mantención ocultos para operar en escenarios que son peligrosos debido al clima, crimen o política, dijo Wood. “Sólo eliminar personas será una solución a largo plazo, pero desde la perspectiva de la mantención estamos lejos de eliminar personas,” dijo. “Podemos eliminar operadores y podemos crear robots de mantención, pero incluso los robots fallarán y necesitarán inspecciones.”

Además, las operaciones a distancia continuarán enfrentando necesidades de suministro de mantención, dijo Joseph. “La analogía de las minas de diamantes en los territorios del noroeste de Canadá, es un ejemplo donde si el suministro para un año no es logrado por los camioneros de rutas mortales congeladas dentro de un corto plazo de dos a tres meses, entonces, a menos que se pueda volar hasta el lugar, esa herramienta puede detenerse hasta la próxima temporada.”

Por ahora, Wood dijo, en la mayoría de los casos, que la solución más viable parece ser “buscar formas más sostenibles para los depósitos actuales de las minas.”

La Disciplina, en las Noticias

La mina New Acland utilizó el taller local de Hastings Deering en Toowoomba para el cambio completo de componentes en toda su flota de camiones Caterpillar 793F. El trabajo duró seis meses y costó $2.2 millones por cada uno de los camiones.

La flota tenía seis años y cada unidad tenía cerca de 24.000 horas de trabajo en el sitio.

Los camiones, según los informes, cuestan aproximadamente $5.5 millones nuevos. La minera informó que “valió la pena el gasto.”

El supervisor de mantención en la mina, Rob Trapp, dijo que era el trabajo más grande que el taller había intentado para la minera. “Ha sido un trabajo enorme, reemplazando básicamente todos los componentes del camión.”

Cada uno de los camiones contó con la reconstrucción certificada del tren de fuerza, o el reemplazo completo de los componentes del tren de transmisión, para incluir el motor. Trabajaron en sucesión. “Por cada camión nos demoramos tres semanas y tuvimos una semana de descanso entre cada camión,” dijo Trapp.

Los camiones fueron enviados de New Acland a Toowoomba. “Acabamos de desmontar la cabina, la cama y las ruedas y las cargamos en otro camión grande,” añadió Trapp.

MTU Africa informó que renovó con éxito varios vehículos para la minería Komatsu 960-2KT e Hitachi EH3500-AC2 con motores MTU para mineros en las cercanías.

Los trabajos en los camiones Komatsu comenzaron en diciembre del 2018 en la mina Sentinel de Quantum Minerals en Zambia. El personal de MTU de Sudáfrica y Zambia terminó el trabajo, el cual se ejecutó hasta marzo de 2019.

Los motores nuevos de la Serie 4000 de 20 cilindros reemplazaron a los motores de la competencia, informó MTU.

La flota en Sentinel también incluye ocho camiones Liebherr T284 con unidades de la Serie 4000.

Durante el mismo período, MTU África colocó un motor de la Serie 4000 de 12 cilindros en un Hitachi EH3500-AC2 en la mina Kansanshi de First Quantum. Anteriormente se instaló el mismo motor de repuesto en dos camiones de la mina. Otros camiones en la mina lo tendrán en los próximos meses, informó MTU.

La empresa informó que los motores fueron seleccionados por su relativamente bajo consumo de combustible, fiabilidad y largos ciclos de mantención.

En relación con el ciclo de mantención de los motores MTU, Rolls Royce, empresa matriz para MTU, suministra sus Kits Repower para la reparación de motores, los cuales son generalmente necesarios dentro de cinco años. Los kits incluyen módulos de unidad pre-montados compuestos por un motor, generador y radiador en una estructura base, junto con un sistema de gestión y monitoreo de equipos electrónicos del motor.

Horton informó que Detroit S.A en Conchalí, Santiago de Chile, instala rutinariamente ventiladores de radiador de compuesto modificado termoestable (HTEC) en motores MTU de reemplazo para camiones.

Los ventiladores han sido instalados en motores para camiones Komatsu 830, 780 y 930 de “varias minas en Chile dedicadas a la extracción de cobre de litio,” dijo Yosef Meza Stransky, director de ventas de América Latina, Horton.

Las minas a gran altitud presentan un problema importante para un sistema de enfriamiento del motor. “Hay menos partículas de aire por pies cuadrados de volumen, por lo tanto, el flujo de aire se reduce, aunque el equipo esté funcionando normalmente,” dijo Stransky.

Previamente, para resolver este problema, el distribuidor intentó agregar más aspas de metal o cambiar el ángulo de las aspas existentes. “La mejor solución vino de HTEC, quien ha mejorado el rendimiento como resultado del material, el cual puede ser moldeado en formas o geometrías aerodinámicas que no es posible con los ventiladores de metal,” dijo Stransky. “La versión HTEC de un ventilador tendrá 25% menos de potencia para mover y entregar el mismo flujo de aire que un ventilador de metal.”

Detroit S.A. observó que, según se informa, los ventiladores HTEC entregaron también un aumento de eficiencia, reducción de ruido y mayor durabilidad. El distribuidor comenzó con la instalación de los ventiladores HTEC en motores MTU de repuesto en el 2017.

Los ventiladores HTEC se describen como altamente versátiles, con configuraciones de 5 a 15 aspas y montajes de cubo estándares y personalizables, incluyendo orificios cónicos y rectos. El material compuesto diseñado termoestable ofrece menos deflexión que el nylon, mayor relación resistencia-peso que el nylon o metal, y una temperatura nominal de 150°C.

Al ser personalizable, el ventilador “es más como un traje hecho a medida,” dijo Stransky.

Los ventiladores HTEC también pueden ser construidos para perforadoras, generadores de energía, cargadores y otras aplicaciones que utilizan un ventilador entre 46 y 96 pulg. en su diámetro exterior. “El procedimiento de instalación es exactamente el mismo que el de un ventilador de metal regular,” dijo Stransky. “Los clientes informan que estos son más fáciles de manejar y que podría haber una ligera diferencia en el peso.”