Un estudio le muestra a los productores un posible camino hacia una reducción considerable del uso de energía mediante el empleo de la tecnología de rodillos de molienda de alta presión (HPGR), en combinación con otros equipos comúnmente disponibles, para reemplazar los circuitos de molino de bolas húmedos convencionales.

Corem, una organización canadiense sin fines de lucro que ofrece a las corporaciones mineras una variedad de servicios de investigación especializados que les ayudan a desarrollar y optimizar tecnologías clave de procesamiento de minerales, anunció recientemente que encontró una forma de reemplazar los circuitos de molienda de bolas húmedas con otros equipos disponibles probados que pueden reducir el consumo de energía en más de la mitad. La empresa con sede en Québec, respaldada por una inversión de Natural Resources Canada, dijo que se asoció con la Universidad de Columbia Británica, dos compañías mineras, seis fabricantes de equipos y numerosos expertos en molienda para desarrollar y demostrar un método para reemplazar la molienda húmeda con bolas por rodillos de molienda de alta presión antes de la separación mineral.

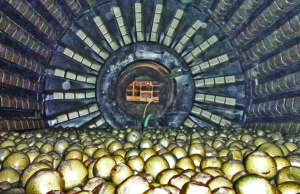

Los datos y las muestras necesarios para las pruebas de la planta piloto se recolectaron a partir de dos operaciones de molienda: una pequeña operación de oro y un productor de cobre de gran tonelaje. Los circuitos piloto que utilizan rodillos de molienda de alta presión, en circuito cerrado con pantallas de tamaño, se ejecutaron en modo de ciclo bloqueado por lotes para condiciones de estado estables. El contenido de humedad de los rodillos de molienda se controló a un nivel alcanzable con una filtración de alta capacidad mediante la mezcla de sólidos y agua.

Algunos de los principales hallazgos del estudio:

• El consumo de energía HPGR (kWh/t) fue 38% comparado con el de los molinos de bolas o 62% menor.

• El uso total de energía del circuito HPGR seguía siendo inferior al 50 % de los circuitos del molino de bolas, incluso con diferentes equipos auxiliares.

• La eliminación de finos de la ali mentación HPGR aumentó la eficiencia de molienda en la zona de compresión en un 25%-30%.

• No hubo producción excesiva de finos con HPGR. Las microfisuras fueron mayores y el procesamiento posterior fue similar o mejor.

Con el mayor costo del equipamiento del circuito HPGR, se demostró que la economía preliminar es más favorable donde los costos de energía son más altos. Corem dijo que este estudio, sin embargo, demostró la viabilidad técnica del nuevo diagrama de flujo para simplemente reemplazar un circuito existente.