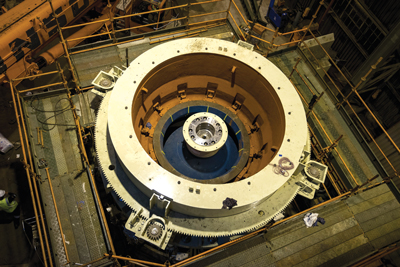

| Metso dice que ha lanzado el chancador de cono más grande del mundo—el MP2500—para responder a los desafíos de eficiencia en la industria minera. El primer MP2500s será instalado en la mina Sentinel de First Quantum Minerals en Zambia y se espera que comience a operar a principios del 2015. |

Como la ley de oro disminuye en las minas de todo el mundo, se necesita procesar más mineral para obtener la misma cantidad de mineral con valor y cumplir con las metas de producción. Esto a menudo deriva en mayores costos de producción y puede resultar problemático para los mineros. Metso dice estar respondiendo a este desafío al desarrollar equipos más grandes y con mayor eficiencia energética para procesamiento mineral. Un ejemplo de este esfuerzo es el MP2500, anunciado como el chancador de cono más grande del mundo, de los cuales dos serán instalados en la mina de cobre Sentinel de First Quantum Minerals Ltd. en Zambia. La instalación está programada para entrar a plena operación a principios del 2015, bajo un contrato valorado en 10 millones de euros recibido en el 2013.

Metso dijo que se seleccionó el MP2500 para Sentinel porque puede procesar grandes volúmenes de roca como una sola máquina. Ahorra costos, ya que se necesitan menos chancadores, menor infraestructura relacionada y menos mantención para lograr la misma o más cantidad de producción. Según la compañía, el chancador MP2500 posee la abertura de alimentación más grande jamás ofrecida en este tipo de chancador, permitiéndole aceptar pedazos de roca más grandes que los chancadores profesionales y con menor consumo de energía en el proceso de pulverización.

Los MP2500 están diseñados para uso en chancado secundario y terciario y, de acuerdo a lo informado por la compañía, pueden conectarse con otros productos Metso para crear un flujo de proceso simplificado y rentable para faenas con alta producción. Por ejemplo, para duplicar el rendimiento de dos MP2500, se necesitarían cuatro sus chancadores MP1250 de 1.250-hp y su infraestructura asociada. En Sentinel, los nuevos chancadores de cono serán parte del circuito de chancado secundario instalado para mantener la producción total del molino en el frente de ataque de mineral más duro que se extrae en las áreas más profundas del rajo. Según Metso, dependiendo de las características del mineral y de la eficiencia SAG, los MP2500 podrían entregar un rango de rendimiento de 3.000 a 4.500 toneladas métricas por hora (tm/h).

|

| De acuerdo a Metso, el MP2500 fue seleccionado para Sentinel porque puede procesar grandes volúmenes de roca como una sola máquina. También reduce los costos totales ya que se necesitan menos chancadores, infraestructura y mantención para lograr el mismo o un mayor nivel de producción. |

Los chancadores procesarán una porción del mineral que alimenta la pila acopio, chancando hasta tamaños por debajo de los 40 mm.

El desarrollo del MP2500 representa una serie de innovaciones en el área de la salud y la seguridad—algunas basadas en conversaciones con FQML, según Metso, quizás la más importante es que simplemente se necesita instalar menos equipos en la faena, resultando en una menor actividad de mantención.

El mantenimiento y la facilidad de mantención también fueron aspectos centrales durante el diseño. Debido al tamaño del equipo, Metso tuvo que crear un nuevo método (patente pendiente) para eliminar la conexión que eliminaba el calentamiento de la parte en un espacio de trabajo difícil. Este método también elimina variables de proceso asociadas a la eliminación de la conexión y disminuye la tensión general tanto en la conexión como en el eje principal. Metso también perfeccionó el diseño de la tuerca de seguridad del perno de presión para reducir la cantidad de trabajo manual necesario, incorporando hidráulica para simplificar el proceso.

Metso dijo que está prestando asistencia a la mina para garantizar la operación eficiente del nuevo chancador asignando ingenieros de terreno con dedicación exclusiva por un año luego de la puesta en servicio y proveyendo partes de repuesto críticas al centro de distribución de Metso en Sudáfrica, como también en faena.

ESCUCHAR EL RUIDO DEL MOLINO SAG VALE LA PENA PARA PUEBLO VIEJO

La tecnología SmartEar de Metso Process Technology & Innovation está diseñada para medir el rendimiento de un molino al analizar sus emisiones acústicas. SmartEar ayuda a evitar daños a los revestimientos del molino causados por el impacto de las bolas, y brinda una estimación del nivel de llenado de bolas cuando se usa en conjunto con SmartSAG, un modelo dinámico que realiza cálculos en-línea para los parámetros claves de un molino SAG. El sistema SmartEar incluye micrófonos, un transductor de señal, sistema de transmisión, y software para procesar la información. La señal transducida puede ser trasmitida de varias formas tales como transmisión directa mediante cables, fibra óptica o inalámbricamente.

El software del sistema procesa la señal en términos de intensidad audible (dB) y frecuencias (Hz), y usa tres filtros preconfigurados para monitorear la carga del molino, los impactos al revestimiento, y eventos anormales. SmartEar puede operar como un sistema autónomo o puede interactuar con cualquier sistema de control.

Una ponencia presentada en la 12ª Conferencia de Operadores de Molinos, auspiciada por AusIMM y sostenida a principios de Septiembre en Townsville, Queensland, Australia, describía cómo la mina de oro Pueblo Viejo en la República Dominicana ha incluido SmartEar en sus esfuerzos por mejorar activamente sus estrategias de control de molinos desde la puesta en marcha. Una de esas iniciativas fue instalar un sistema de monitoreo acústico en el molino SAG. Después de instalar SmartEar en Enero del 2013, se usaron datos del sistema para optimizar el rendimiento del molino al minimizar todo intervalo en el que el molino funcione demasiado silencioso o demasiado ruidoso.

Un molino funcionando “muy silencioso,” según los autores D. La Rosa, D. Shuen, M. Wortley y R. Sales, es una indicación de que la carga en el molino es demasiado alta para una fracturación eficiente o de que la velocidad del molino es demasiado baja y los medios de molienda no están golpeando la base de la carga. En cambio, cuando las emisiones acústicas del molino son altas, esto puede indicar que las bolas están impactando por sobre la base de la carga, resultando en una molienda ineficiente y un desgaste excesivo del revestimiento y el levantador. Ajustar las condiciones de operación del molino para mantener las emisiones acústicas en el ‘punto ideal’ entre estos límites da como resultado una molienda más eficiente.

Las salidas del SmartEar usadas para medir las condiciones del molino incluyen un contador de impactos, que mide impactos acero-sobre-acero en la carcasa del molino. El contador de impactos usa análisis tanto de frecuencia como de dominio de tiempo para determinar el número de impactos de bola por minuto. Este método de análisis descarta partes de la señal de sonido no asociadas a impactos acero-sobre-acero y da una medición exacta de este parámetro crítico de control.

Después que se instaló el sistema acústico, Pueblo Viejo recolectó datos para determinar los límites superior e inferior para la variable de conteo de impactos. Los datos en tiempo real están disponibles para los operadores de molinos y son usados como una variable clave de operación para controlar el molino.

Según los autores, a través del mejoramiento continuo y el uso de avanzadas tecnologías como SmartEar, Pueblo Viejo—una empresa conjunta entre Barrick (60%) y Goldcorp (40%)—se está mejorando el control y la operación de su molino SAG, resultando en un menor desgaste al revestimiento, un rendimiento más eficiente del molino y un consumo optimizado de energía.