Sistemas aumentan el MTBF con buenas prácticas de mantenimiento en Perú

Sistemas aumentan el MTBF con buenas prácticas de mantenimiento en Perú

La pandemia mundial del COVID-19 y el impulso por el distanciamiento social han interrumpido abruptamente, o al menos complicado, muchos procesos de la industria minera.Los avances tecnológicos, por su parte, han permitido implementar prácticas remotas, ayudando a muchas minas a superar las dificultades, ya sea causadas por la pandemia o por otros problemas. Prácticas como el monitoreo remoto de la salud de los equipos, además de tener el potencial de ayudar a las compañías mineras a aumentar la eficiencia y reducir los riesgos de accidentabilidad del personal en el sitio, pueden mejorar la adaptabilidad de una organización a situaciones inesperadas. Una vez que se hayan superado dichas situaciones inesperadas, y también durante la prosperidad de la industria, las compañías pueden continuar aprovechando el monitoreo remoto, así como otros procesos remotos para impulsar la eficiencia y las ganancias

en productividad.

El mantenimiento de los activos es un aspecto de la cadena de valor de la minería que puede beneficiarse especialmente de prácticas remotas; el monitoreo remoto de los componentes, en tiempo real, puede ayudar a los técnicos de mantenimiento a identificar problemas potenciales para minimizar daños y prevenir fallas catastróficas. Los analistas de monitoreo remoto están localizados fuera de la mina por lo que se elimina cualquier riesgo de accidentabilidad en el sitio y, dado que pueden diagnosticar problemas de forma remota, ayudan a reducir el tiempo de reparación de las fallas en campo que a menudo requieren soporte de los técnicos de mantenimiento.

Tanto operadores como personal de mantenimiento confían en las alarmas de los sensores del fabricante de equipos (OEM) para que les notifiquen sobre potenciales problemas que afectan a los componentes críticos de sus equipos. Pero depender completamente de esas alertas crea un enfoque de mantenimiento reactivo pues para cuando se alcancen los umbrales configurados por el fabricante que activan dichas notificaciones, el daño puede haber afectado a otros componentes, por lo que los mantenedores a menudo necesitan reparar mucho más de lo que se esperaba. Como resultado, el equipo a menudo está inoperativo por más tiempo, acumulando rápidamente costos de mantenimiento no planificados y pérdida de producción. A lo largo de la vida útil de un camión de acarreo u otro equipo, el repetir dicha estrategia puede generar que los costos aumenten exponencialmente – pero de igual manera puede aumentar el potencial de ahorro, especialmente cuando está impulsado por un enfoque de gestión de mantenimiento más proactivo que monitorea y considera la degradación temprana de los componentes.

La tecnología de monitoreo de la salud de los activos ha permitido a las minas monitorear el estado de sus componentes en tiempo cuasi real, o incluso en tiempo real, como es el caso de los sistemas más avanzados. Además de las alertas de los sensores del OEM, estos sistemas permiten generar alarmas personalizadas y definidas por el usuario basadas en una amplia gama de parámetros y variables. Cuanto más rápido sepan en mina sobre un posible problema en un componente, más rápido podrá resolverlo el equipo de mantenimiento; por lo tanto, la información en tiempo real sobre daños prevenibles, recopilada y almacenada en una base de datos puede ser crítica para lograr una visión más completa de la salud de una flota. Llevar la tecnología un paso más allá, con el soporte de un equipo de profesionales expertos en mantenimiento, minería y tecnología, cuyo único propósito es identificar potenciales problemas en los componentes de manera temprana, permite a dichas minas maximizar realmente el potencial de sus sistemas de mantenimiento.

Una mina muy grande de tajo abierto en Perú implementó el Sistema de Gestión de Mantenimiento MineCare® de Modular Mining y el servicio complementario RemoteCare™ en el 2015 para ayudar a reducir la frecuencia y cantidad de detenciones imprevistas de su flota de equipos. El sistema MineCare permite a esta mina un enfoque de gestión de activos más proactivo mediante el control de la condición de los componentes en tiempo real. El servicio RemoteCare proporciona ingenieros expertos en MineCare y diagnóstico de equipos para establecer alertas personalizadas y monitorearlas de manera remota, así como las alertas OEM generadas por su flota.

Una mina muy grande de tajo abierto en Perú implementó el Sistema de Gestión de Mantenimiento MineCare® de Modular Mining y el servicio complementario RemoteCare™ en el 2015 para ayudar a reducir la frecuencia y cantidad de detenciones imprevistas de su flota de equipos. El sistema MineCare permite a esta mina un enfoque de gestión de activos más proactivo mediante el control de la condición de los componentes en tiempo real. El servicio RemoteCare proporciona ingenieros expertos en MineCare y diagnóstico de equipos para establecer alertas personalizadas y monitorearlas de manera remota, así como las alertas OEM generadas por su flota.

Antes del brote de la pandemia del Covid-19, el equipo de RemoteCare monitoreaba los equipos de la mina desde una oficina a cientos de kilómetros de distancia, en la actualidad y hasta que el país pueda reanudar el trabajo normal en oficinas, cada uno de los ingenieros está monitoreando los equipos en tiempo real desde su oficina en casa, con lo que se puede comprobar que tales prácticas remotas pueden conducir a prácticas de mantenimiento de clase mundial, independientemente de la proximidad.

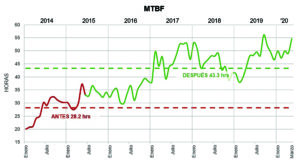

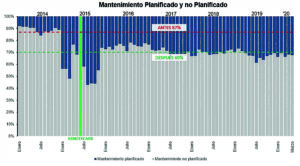

Desde la implementación en casi 100 de sus camiones, la mina ha incrementado su tiempo medio entre fallas (MTBF) en más del 53% (figura 1). Del mismo modo, la mina ha reducido la cantidad de detenciones no programadas en esos camiones en casi un 21% (figura 2) durante este período mediante el uso del sistema MineCare y el servicio RemoteCare.

Algunos ejemplos recientes de casos de éxito que contribuyeron a este resultado se detallan a continuación como casos de estudio.

Caso de Estudio Nro. 01: Identificación temprana de empaque defectuoso en culata previniendo US$250,000 en costos por reemplazo del motor y detención del equipo.

El Reto

Los ingenieros de RemoteCare que monitorean los equipos de la mina recibieron una alerta sobre una caída en la presión del refrigerante en el motor de uno de los camiones de acarreo. Dado el potencial de una falla completa del motor por sobrecalentamiento, el equipo de RemoteCare inmediatamente inició el diagnóstico de la falla en progreso para identificar la causa raíz.

La Solución

El equipo de mantenimiento de mina y el personal de RemoteCare trabajaron previamente juntos en establecer los límites de precaución y limites críticos para la presión de refrigerante en la flota de camiones de acarreo y otros equipos más. Cuando el sistema MineCare detectó una caída por debajo de este umbral de precaución, envió una alerta, en tiempo real, al equipo de RemoteCare, quienes comenzaron a determinar la posible causa y monitorear en tiempo real las condiciones de otros componentes potencialmente afectados. Después de verificar que la alerta era real, el analista realizó una descarga remota de datos de MineCare con la que pudo identificar una tendencia negativa en la presión del refrigerante que indicaba una fuga en progreso. El analista generó rápidamente un reporte, que se envió de inmediato a los técnicos de mantenimiento de mina para realizar una inspección en campo.

Durante la inspección en campo, el técnico de mantenimiento de mina identificó una fuga crítica entre las culatas 7 y 8 en el banco izquierdo del motor. Considerando el alto potencial de daño en el motor si hubiera más fugas sin detectar se realizó una inspección más detallada identificando pequeñas fugas entre las culatas 1 y 2 del mismo banco. Para poder enviar el equipo al taller se realizó el relleno de refrigerante al motor, lo que mejoró temporalmente la presión y le dio al camión el tiempo suficiente para llegar a la bahía de mantenimiento para realizarle una reparación mayor donde se encontraron daños adicionales en los cilindros 4 y 7 por corrosión causada por la falla del empaque de culatas.

Resultados

Resultados

Si el camión hubiera seguido operando con bajos nivel de refrigerante, probablemente se habría producido una falla catastrófica del motor como resultado del sobrecalentamiento. Aprovechar el monitoreo en tiempo real del sistema MineCare y las alarmas definidas por el usuario para identificar problemas potenciales de manera temprana, junto con la experiencia de los analistas del servicio de RemoteCare, ayudó a evitar aproximadamente $250,000 (US) en componentes y tiempo de detención para reemplazar el motor. Es común que se experimenten problemas de empaques de culatas aproximadamente una vez al mes en promedio; extrapolando en el transcurso de un año, este ahorro puede equivaler a más de $3 millones anuales.

Caso de Estudio Nro. 02: Detecciones tempranas reducen mantenimientos no programados.

El Reto

El equipo de RemoteCare recibió numerosas alertas del sistema MineCare por bajas temperaturas de gases de escape en el cilindro 9 del banco derecho del motor de un camión de acarreo.

La Solución

El analista de RemoteCare hizo uso de inmediato de las aplicaciones de monitoreo por tendencias y monitoreo en tiempo real del sistema MineCare para diagnosticar una falla potencial en los sensores de temperatura de gases de escape del camión. Además de gestionar alarmas generadas por el OEM y definidas por el usuario para identificar anomalías en los componentes, el sistema permite que el departamento de mantenimiento de la mina pueda priorizar sus actividades basado en la criticidad de la condición de los componentes. Al programar las necesidades de reparación o reemplazo de componentes de menor gravedad para un momento más oportuno, la mina puede cambiar favorablemente el ratio de mantenimiento planificado y no planificado para permitir un enfoque de mantenimiento más proactivo. Por el contrario, un equipo que envía una alerta crítica puede ser retirado de la operación y asignado para reparación inmediata para evitar daños a otros componentes. Teniendo en cuenta que el mal funcionamiento de un sensor de temperatura puede ser considerado una alerta no crítica y, por lo tanto, no requiere de atención inmediata, el analista recomendó una inspección durante el próximo mantenimiento programado.

Cuando el camión ingresó al taller unos días después por mantenimiento programado, el personal de mantenimiento confirmó el sensor de temperatura dañado; después de reemplazar el sensor, el camión retornó al ciclo de acarreo y sus temperaturas de escape se normalizaron.

Resultados

Resultados

Al identificar el sensor de temperatura defectuoso antes de que su mal funcionamiento resultara en daños a otros componentes del motor, y al programar su reparación para el próximo mantenimiento preventivo, el sistema MineCare y el analista de RemoteCare ayudaron a la mina a cambiar favorablemente la relación de mantenimiento programado versus no programado.

Si la mina hubiera confiado solo en el sensor OEM del camión para identificar este componente defectuoso, su deterioro probablemente habría generado malas decisiones hasta el punto de un daño en componentes relacionados que dejan de ser monitoreados, incurriendo en costos significativamente más altos para la reparación no planificada y un mayor tiempo de inactividad. El mantenimiento no programado puede costar entre 3 y 10 veces más que el programado, por lo que la identificación temprana de las condiciones de deterioro de los componentes y la programación de su reparación o reemplazo para un momento oportuno, brindan una oportunidad significativa de ahorro de costos y tiempo de inactividad mínimo.

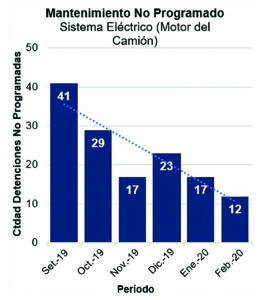

Los camiones eléctricos tienen un alto potencial de detenciones no programadas como resultado de los diversos componentes eléctricos que los sistemas de monitoreo de signos vitales como MineCare no pueden controlar. Para ayudar a la mina evitar futuras detenciones imprevistas relacionadas con los sistemas eléctricos de los motores de los camiones, los analistas de RemoteCare monitorearon la condición de esos componentes y compilaron un histórico de las actividades de mantenimiento no programadas relacionadas desde septiembre de 2019 hasta febrero de 2020. Al final del período, el monitoreo proactivo y en tiempo real desarrollado por el equipo RemoteCare y el sistema MineCare han ayudado a la mina a reducir su mantenimiento no programado en aproximadamente 71% (figura 3).

Caso de Estudio Nro. 03: Incremento de Disponibilidad del Sistema de Combustible de los Camiones de Acarreo.

El Reto

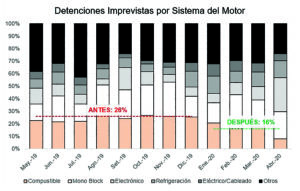

Para identificar oportunidades de mejora en el rendimiento de los equipos, el analista de RemoteCare evaluó la disponibilidad de los motores de la flota de camiones en un período de 8 meses. Después de agrupar las averías del motor por 6 tipos de sistema (Combustible, Mono Block, Electrónico (por ejemplo, ECM y otros relacionados), Refrigeración, Eléctrico/Cableado (fusibles, bulbos, cableado, etc.) y Otros), el analista de RemoteCare identificó que el 26% de todas las fallas del motor, en promedio, fueron el resultado de una falla en el sistema de combustible.

La Solución

La Solución

Los analistas de RemoteCare utilizaron el Sistema MineCare para desarrollar diagnósticos automáticos mediante análisis por tendencias y monitoreo de eventos OEM relacionados a los siguientes modos de falla del Sistema de Combustible (tabla 1).

El monitoreo de estos modos de falla en tiempo real permitió a los analistas de RemoteCare identificar posibles fallas antes de que ocurrieran. La comunicación eficiente con el equipo de mantenimiento en el sitio facilitó el reemplazo rápido del componente del sistema de combustible afectado, permitiendo que los camiones retornaran a la operación de manera más rápida.

Resultados

Después de diciembre 2019 cuando se implementaron las nuevas alertas para el sistema de combustible en MineCare, y en los meses siguientes, el equipo de RemoteCare ayudó a la mina a aumentar la disponibilidad promedio de dicho sistema en un 0,12%, de 99,75% a 99,87% (figura 4). Esta cifra se traduce en una reducción de las detenciones imprevistas del sistema de combustible en un 38%; además, solo estas averías contribuyeron al 16% de todas las detenciones del motor (en promedio) de enero a abril de 2020, frente al 26% (en promedio) de mayo a diciembre de 2019 (figura 5).

Cada uno de estos modos de falla son relativamente comunes en los equipos de minería. Bien sea que una mina esté operando a su máxima capacidad o que la producción esté restringida como resultado de una pandemia u otra circunstancia, el monitoreo remoto puede proporcionar las precauciones requeridas para el monitoreo de salud de los activos necesario para seguir avanzando. Establecer y monitorear parámetros críticos tales como la presión de refrigerante, temperaturas de gases de escape, fallas del sistema de combustible, entre otros, ha permitido que esta mina adopte un enfoque de salud de activos más proactivo. Desde su implementación en el 2015, los expertos de RemoteCare de Modular Mining y el sistema MineCare han hecho posible que el equipo de mantenimiento de la mina solucione y repare las fallas más rápido, de una forma más planificada, ayudando a reducir los costos y a aumentar la productividad.

Este artículo fue enviado a Equipo Minero por Modular Mining, que proporciona una línea completa de soluciones de gestión de minas para minas a cielo abierto.