La infraestructura de BluVein se está diseñando para ser no intrusiva, modular y reubicable a medida que la mina se desarrolla, por lo que ofrece mucha flexibilidad. (Ilustración: BluVein)

Tony Sprague, gerente de grupo de estudios direccionales e innovación de Newcrest Mining, habla sobre la necesidad urgente de vehículos mineros eléctricos a batería y algunos proyectos innovadores que están acelerando su viabilidad

Por Carly Leonida, Editora Europea

En los últimos 12 meses, se ha desarrollado un sentido de urgencia tangible en torno a la mitigación del cambio climático. Los objetivos de descarbonización neta cero que se han fijado los mineros principales y de nivel medio están agregando condiciones significativas a la remoción de los motores diesel de las minas subterráneas y de superficie. La contribución que los vehículos eléctricos a batería (BEV) podrían hacer para reducir las emisiones operativas es innegable, pero visto en un contexto más amplio, su adopción sigue siendo lenta.

Newcrest Mining, con sede en Australia, está actualmente involucrada en dos proyectos de innovación liderados por compañías mineras: Project BluVein y Charge on Innovation Challenge, ambos diseñados para acelerar el desarrollo y la adopción de la tecnología BEV. Junto con sus pares, la empresa tiene la misión de romper las barreras que se interponen en el camino del transporte minero totalmente eléctrico.

“Cuando se estableció el Proyecto BluVein hace dos años, no hablamos mucho sobre los beneficios climáticos de la electricidad,” dijo Tony Sprague, gerente de grupo de estudios direccionales e innovación en Newcrest, a fines de diciembre. “La atención se centró en gran medida en los beneficios para la salud y la seguridad de nuestros empleados expuestos a las emisiones de diesel en los lugares de trabajo subterráneos. Ese sigue siendo un tema increíblemente importante, pero, hoy en día, la descarbonización se ha convertido en otro importante impulsor de las operaciones mineras totalmente electrificadas.”

Los factores de salud y seguridad, además de las cargas útiles de los vehículos más pequeños, significa que la tecnología BEV para las minas subterráneas se ha desarrollado naturalmente más rápido que las operaciones de superficie. En los rajos abiertos, los cuales no tienen el desafío de los lugares de trabajo cerrados, la descarbonización es el principal impulsor de la electrificación de las flotas. Actualmente, muchos proyectos mineros nuevos están comenzando a incorporar los precios sombra del carbono en su economía: no se trata de si se les pondrá precio a las emisiones de carbono, sino de cuándo. La eliminación del diesel del transporte en todas las operaciones futuras no solo mejorará la economía del proyecto, sino que también demostrará un enfoque más responsable hacia la extracción de minerales.

Sprague explicó: “En el futuro, las minas subterráneas y de superficie se profundizarán, y más operaciones pasarán a la operación autónoma; los BEV deben desempeñar un papel de apoyo a estos requisitos. Pero aún así, es imperativo que eliminemos rápidamente el diesel de las minas subterráneas por razones de salud y seguridad. La industria minera lo sabe y, si pudieran, la mayoría de las empresas cambiarían a BEV hoy en día. El problema es que todavía no están disponibles o no son viables para la mayoría de las operaciones.”

Desafíos y Oportunidades

Según los datos de McKinsey & Co., la minería representa hasta el 7% de las emisiones globales de los gases de efecto invernadero (GEI) de alcance 1 y 2 a nivel mundial. Aunque la mayor parte de la energía consumida en los sitios mineros se encuentra en el procesamiento de minerales donde se produce la trituración y molienda de la roca (alrededor del 70% en promedio), esa energía tiende a provenir de fuentes eléctricas y, en su mayor parte, se genera de la manera más eficiente posible, ya sea en el sitio o extraída de la red.

Sin embargo, la mayor parte de las emisiones de gases de efecto invernadero, alrededor del 55%, provienen de los equipos móviles, y predominantemente de las flotas de carga y acarreo. Allí es donde se encuentran los mayores desafíos y oportunidades para reducir las emisiones de gases de efecto invernadero y las partículas de diésel. Aunque las nuevas tecnologías de tratamiento de escape ofrecen un respiro, para obtener los beneficios, las minas deben actualizar sus motores o reemplazar las unidades por completo (algo que es poco probable que hagan sin el requisito reglamentario). Y así, los impactos, aunque buenos, siguen siendo limitados en comparación con el tamaño del mercado y los programas de reemplazo de flotas.

“Los motores diesel en la minería son unidades muy grandes y de larga vida útil y queman mucho combustible,” explicó Sprague. “La mayoría de los estándares están diseñados para gestionar lo que sale del motor. Podemos capturar entre el 90% y el 95% de las partículas diésel (DPM), pero no podemos capturar las emisiones de CO2. Y hay un problema oculto. Una vez que un filtro de partículas diésel (DPF) se atasca, el sistema de gestión del motor ejecuta un ciclo de regeneración, que calienta el motor y dispersa el material que se ha capturado. Eso se libera como partículas más finas llamadas partículas nano-diesel. Dichas partículas no se miden de forma rutinaria, y actualmente no existe un límite seguro regulado para las operaciones subterráneas.

“La evidencia indica que estas nano-partículas se absorben fácilmente en el torrente sanguíneo. Y dado que las partículas diésel, incluidas las nanopartículas, han sido clasificadas como carcinógenos Clase 1 por los principales organismos de salud, incluyendo la Organización Mundial de la Salud, debemos cambiar nuestras formas. Hoy necesitamos vehículos mineros eléctricos.”

Pero Ya Tenemos Baterías…

Si bien hay una serie de diferentes BEV y sistemas de carga disponibles para las minas subterráneas hoy en día (la tecnología para vehículos de superficie todavía se está poniendo al día), sus aplicaciones aún están restringidas debido a las limitaciones tanto del lado de la tecnología como del diseño de la mina.

Los automóviles de pasajeros eléctricos a batería se han convertido en la tendencia principal en los últimos años, pero es importante tener en cuenta que la mayoría conducen en ciudades con entornos relativamente planos. Las condiciones de las carreteras son generalmente buenas e, incluso en distancias más largas que requieren descansos para cargar, eso está bien porque a los conductores humanos también les gusta detenerse a mitad de camino durante los viajes largos.

En cambio, los camiones mineros subterráneos transportan cargas útiles de 50-60 toneladas métricas ™ hasta distancias verticales de 1.000 metros (m) a una pendiente media del 14% (1:7). A menos que conduzca por los Alpes suizos o franceses, es raro encontrar una carretera de seis o siete kilómetros de largo que ascienda una pendiente de 14% fuera de una mina. Esta es la definición misma del uso extremo de los vehículos, y los camiones mineros lo hacen muchas veces al día en un ciclo casi continuo.

“Los OEM de los vehículos están haciendo todo lo posible para desarrollar paquetes de baterías adecuados, y la mayoría son muy grandes: cada uno pesa alrededor de 8-10 toneladas. Pero, en realidad, ningún camión puede subir desde 1.000 m por debajo de la superficie hasta el portal con una carga de batería completa,” dijo Sprague. “Parte del camino de subida desde la rampa, el camión tendrá que detenerse, cambiar su batería y continuar.

“Cuando vuelva a bajar, la batería que se está cargando aún no estará completamente cargada, por lo que se necesitará un tercer paquete y tal vez incluso un cuarto. Si tiene una flota de, digamos, 15 camiones, es posible que tenga de 45 a 60 baterías dispersas por la mina que deben administrarse y cargarse. Si está tratando de ejecutar una operación eficiente, el intercambio de baterías simplemente no funciona porque se necesita demasiada complejidad logística e interacción humana.”

El otro problema es que las baterías pasan de estar completamente cargadas a descargadas varias veces al día, lo que es perjudicial para la vida útil en general de la batería. Si un paquete de baterías cuesta alrededor de US$1 millón, y cada camión requiere tres de ellos, y la vida útil de la batería está decayendo a la tasa máxima … las cosas se van a poner muy caras muy rápidamente. Y luego está la cuestión de qué hacer con las baterías ‘muertas.’ Claramente hay algunas imperfecciones en este modelo que necesitan ser resueltas.

Ingresar Carga Dinámica

En lugar de esperar a que la tecnología BEV se pusiera al día con la demanda, en 2019, un grupo de empresas mineras decidió unir fuerzas para ayudar a acelerar su implementación. Sprague y su equipo en Newcrest ayudaron a sembrar Project BluVein.

“Las preguntas que tenía eran: ¿por qué necesitamos almacenar tanta energía a bordo del vehículo?,” dijo. “¿Hay otra forma de acceder a la energía cuando la necesita y llevar una cantidad menor de energía de la batería cuando esté lejos de la fuente de alimentación?”

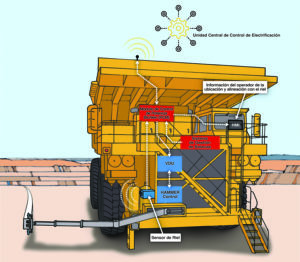

Componentes clave del vehículo para BluVein XL. (Ilustración: BluVein)

El histórico sistema de transporte eléctrico de ABB desarrollado en la década de 1980 llamado sistema Kiruna utilizó conductores expuestos para alimentar camiones de transporte subterráneos. Pero hoy en día, las regulaciones de salud y seguridad más estrictas no permiten que las minas usen conductores de alto voltaje expuestos cerca de las personas o de su vehículo, por lo que la mayoría de los OEM han optado por soluciones sólo con batería.

“Comenzamos a preguntarnos, si no podemos tener conductores de alto voltaje expuestos, ¿qué pasa con algún tipo de sistema de riel ranurado que pueda alimentar de manera segura los motores de los vehículos y permitir la carga dinámica,” dijo Sprague.

El equipo comenzó a investigar posibles soluciones de otras industrias, incluyendo proyectos de autopistas europeas como el proyecto eHighway de Siemens-Scania en Alemania y el proyecto eRoadArlanda de EVIAS en Suecia. El sistema EVIAS se basa en un riel de alimentación ranurado que se instala debajo de una carretera pública. Los conductores no están expuestos, por lo que es seguro que las personas, los animales y los vehículos pasen por encima.

A medida que los camiones eléctricos circulan sobre el riel a 80 o 100 km/h, despliegan automáticamente un brazo que se conecta al riel. El camión puede extraer electricidad para alimentarse y cargar su batería para su uso posterior. Para el ojo inexperto, se ve sospechosamente similar a una pista Scalextric.

“Era casi exactamente lo que necesitábamos, solo necesitábamos reubicar el sistema de rieles ranurados desde la carretera hasta el techo o las paredes de los túneles de nuestras minas,” dijo Sprague. “Luego, fui a Estocolmo y visité el equipo de ingeniería de EVIAS y analizamos los desafíos que teníamos en la minería. Junto con una empresa australiana de diseño de ingeniería especializada llamada Olitek, que se especializa en robótica minera e ingeniería eléctrica, se formó la asociación BluVein. Desde entonces, esto ha progresado hasta convertirse en Project BluVein, con el apoyo financiero de ocho importantes empresas mineras: BHP, Glencore, Vale, Newcrest, AngloGold Ashanti, Agnico Eagle, OZ Minerals y Northern Star.”

El equipo de ingeniería de BluVein está trabajando actualmente en una versión todo terreno del sistema EVIAS para aplicaciones mineras de superficie y subterráneas. En una mina subterránea, el sistema solo necesita instalarse a lo largo de la pendiente descendente principal. A medida que los vehículos eléctricos descienden, utilizan la carga regenerativa para recargar sus baterías. El uso de energía es mínimo mientras conducen en áreas de producción planas y luego, cuando llega el momento de ascender, el vehículo se conecta automáticamente al riel ranurado con un brazo a bordo desplegado de forma autónoma llamado martillo. El vehículo acelera a toda velocidad utilizando la energía extraída del riel, y se utiliza energía adicional para recargar la batería durante el ascenso.

El martillo y el riel BluVein1; cuando llega el momento de ascender, el vehículo se conecta automáticamente al riel ranurado con el martillo a bordo desplegado de forma autónoma. (Foto: BluVein)

Sprague explicó: “Para cuando el vehículo llegue a la parte superior de la pendiente, la batería estará casi a plena carga. El ascenso es más rápido, el camión puede usar una batería de la mitad del tamaño y del peso lo cual permite una mayor carga útil, y no hay necesidad de detenerse e intercambiar baterías. En general, es mucho más barato, más simple y más eficiente que otros sistemas que requieren el intercambio de baterías.”

Es muy similar al sistema Trolley Assist, observó Equipo Minero.

“Es mejor, es la asistencia para tranvías,” dijo Sprague con una sonrisa. “Trolley Assist requiere que los camiones tengan un motor diésel a bordo que accione un generador para producir la electricidad necesaria para girar las ruedas. Cuando está subiendo por una rampa en un rajo abierto con Trolley Assist, el camión se conecta a la energía eléctrica. El motor diésel luego está en ralentí, y cuando el camión se desconecta en la parte superior de la rampa, vuelve a cambiarse al motor diésel para generar energía eléctrica para los motores de las ruedas. El sistema BluVein es totalmente eléctrico, el vehículo tiene una batería más pequeña, motores eléctricos y ningún motor diésel.”

Es importante tener en cuenta que el sistema BluVein no reemplaza la tecnología de batería ofrecida por los OEM. Proporciona una opción complementaria para las minas que luchan por ver un caso de negocio para los BEV debido a las limitaciones de la aplicación. Por ejemplo, el intercambio de baterías podría ser perfectamente factible para la flota de LHD de una mina y perforadoras que circulan principalmente en carreteras más planas en el nivel principal, pero la flota de transporte, la cual necesita atravesar la empinada rampa, podría funcionar con BluVein. Las minas superficiales y subterráneas poco profundas son aplicaciones en las que el intercambio de baterías podría ser viable. Con el aporte técnico de los ocho socios mineros, la infraestructura del sistema de BluVein se está diseñando para que no sea intrusivo, modular y reubicable a medida que se desarrolla la mina, por lo que ofrece mucha flexibilidad.

BluVein está colaborando actualmente con cuatro OEM asociados: Epiroc, Sandvik, MacLean Engineering y Volvo, para hacer progresar BluVein1, su sistema de primera generación centrado en minas subterráneas. La integración de BluVein con el camión eléctrico Z50 de Sandvik Artisan, el camión eléctrico MT42 de Epiroc, las plataformas eléctricas FMX y TARA autónomas de Volvo y los vehículos de soporte de MacLean están en progreso. El riel estandarizado significa que el sistema es independiente del proveedor, por lo que cualquier BEV puede equiparse para utilizarlo. Es solo un caso para adaptar la entrada / salida de energía y agregar un martillo al vehículo.

“La clave es que las empresas mineras den un paso adelante y se encarguen de la infraestructura fija, lo cual hace que sea mucho más fácil para los OEM centrarse en la creación de paquetes de baterías y vehículos de menor costo y más eficientes,” dijo Sprague. “Esto significa que gran parte de la capacidad del camión se puede dedicar a transportar rocas en lugar de transportar baterías de gran tamaño. Sobre todo, reduce el costo y soluciona los problemas de productividad para que el modelo de mina eléctrica funcione. Todos se benefician.”

De los Vehículos Subterráneos a los de Superficie

Ahora se ha identificado un posible sitio piloto de tecnología para BluVein1 en una mina a rajo abierto en el sur de Australia. La mina tiene una rampa inusualmente empinada, similar a la de una pendiente descendente subterránea y, todo va bien, la tecnología BluVein1 se instalará durante el 2022 para una prueba conjunta de seis meses con varios OEM. Es de esperar que el despliegue comercial en las minas se produzca poco después.

“Colectivamente, realmente queremos ver el resultado final, y estamos compartiendo la carga para mover rápidamente el sistema a través de los niveles de preparación tecnológica,” dijo Sprague. “Queremos ver a tantos OEM como sea posible integrar sus BEV y permitir su despliegue en nuestras minas de superficie y subterráneas.”

Lo que nos lleva muy bien al desafío de innovación Charge On, que comenzó en 2021. Charge On es un desafío de innovación social colaborativa o crowdsourcing establecido por BHP, Vale, Rio Tinto y apoyado por Austmine para alentar y acelerar los desarrollos tecnológicos que ayudarán a descarbonizar las operaciones de minería de superficie. Con un enfoque en los camiones de transporte con cargas útiles de 220 t o más, el desafío ahora tiene 22 patrocinadores de empresas mineras (incluyendo Newcrest).

El desafío recibió cientos de entradas de tecnología en su fase inicial de aplicación abierta. Setenta y dos fueron seleccionados para avanzar, y estos fueron examinados por las empresas mineras y reducidos a 21 en la primera ronda de evaluación. La segunda fase de la evaluación acababa de cerrarse cuando Equipo Minero habló con Sprague en diciembre, y los organizadores anunciarán en breve la lista revisada de candidatos.

“Lo interesante de Charge On es que las 22 empresas mineras patrocinadoras, colectivamente, administran una proporción sustancial de todos los camiones mineros activos a nivel mundial,” dijo Sprague. “Es un grupo muy representativo, y han señalado claramente al mercado que ven los vehículos eléctricos como la mejor solución para la descarbonización a rajo abierto en el corto plazo. El hidrógeno también podría desempeñar un papel, pero eso probablemente vendrá mucho más tarde. Al igual que con Project BluVein, hemos decidido tomar nuestro destino en nuestras propias manos.”

La mayoría de las aplicaciones se dividieron en tres grupos tecnológicos clave: sistemas de carga rápida, sistemas de carga de troley y baterías intercambiables. Una vez que se hayan anunciado las tecnologías líderes, se introducirán los OEM de vehículos para desarrollar colaboraciones que, con suerte, darán como resultado pilotos de tecnología en los sitios de las empresas mineras patrocinadoras. Curiosamente, los organizadores del desafío Charge On también están trabajando con una serie de empresas de capital de riesgo que están esperando su oportunidad para proporcionar fondos adicionales a los proyectos correctos.

“Muchos esfuerzos de crowdsourcing fracasan, porque no reciben el apoyo adecuado,” dijo Sprague. “A veces, la solución ganadora ha sido presentada por investigadores o un grupo de compañeros y no hay una empresa firme o trayectoria de producto que los respalde. A veces, la empresa minera no tiene los fondos disponibles o el apetito para desarrollar y comercializar aún más la solución propuesta.

“Lo bueno del desafío Charge On es que ha sido bien pensado y hasta ahora muy bien ejecutado. Las empresas mineras esencialmente hicieron la debida diligencia sobre las soluciones tecnológicas que llegaron; cada empresa estableció un mini equipo técnico que revisó las aplicaciones en cada etapa y las ejecutó a través de un sistema de calificación estandarizado. Esa masa crítica e impresionante de empresas mineras ha atraído el nivel correcto de interés de los proveedores de tecnología que están allí para apoyar las aplicaciones exitosas. Los OEM de vehículos ven una posible oportunidad de mercado.

“Luego están las empresas mineras que quieren continuar con los pilotos y, si no hay suficientes fondos disponibles rápidamente, hay fuentes para ayudar a que eso suceda. Será la mejor campaña de crowdsourcing que haya visto y hay un muy buen espíritu de colaboración por todas partes. Ha sido súper diplomático y súper respetuoso. Todas las empresas tienen el mismo derecho a voto. Ha sido muy bien hecho.”

El riel estandarizado significa que cualquier BEV puede equiparse para utilizar el sistema BluVein1. (Foto: BluVein)

Muchas Manos Aligeran el Trabajo

Sprague confía en que al menos un par de soluciones realmente buenas saldrán del desafío y que verán una rápida aceptación porque, al evaluar las diversas tecnologías como grupo, las empresas mineras habrán reducido el riesgo del proceso de selección hasta cierto punto.

Al presentar sus propuestas, los solicitantes tuvieron que basar sus soluciones en un conjunto de perfiles de transporte estandarizados para garantizar que la tecnología pudiera soportar el transporte en gradientes y distancias estándares de la industria. Esto les permitió cuantificar cuánta energía debe transferirse al vehículo, cómo se transferirá, etc., todo lo cual es necesario para desarrollar el caso de negocio.

Una vez que se anuncien las tecnologías preseleccionadas, el siguiente paso será establecer grupos de colaboración en torno a las tecnologías y proceder a las demostraciones piloto del sitio.

“Hay un plazo aproximado, pero ya se están haciendo preguntas sobre cómo podemos acelerar eso aún más,” dijo Sprague. “Hay mucho valor que ganar al reunir a un grupo de empresas mineras que comparten la carga de trabajo, el riesgo y, en última instancia, que todas lleguen al punto final más rápido.”