Los sistemas de gestión de flotas marcan el ritmo de las flotas mineras a rajo abierto. (Imagen: Hexagon)

Los sistemas actuales de gestión de flotas son cada vez más inteligentes, integrados y ágiles. Equipo Minero analiza los últimos avances.

Por Carly Leonida, Editora Europea

Atrás quedaron los días en que el papel de un sistema de gestión de flotas (FMS) era simplemente enviar camiones a donde necesitaban estar, cuando necesitaban estar allí. Hoy en día, estos sistemas se ven cada vez más como herramientas de optimización e integración; facilitadores que permiten que los compromisos corporativos en relación con los objetivos de producción y los problemas ambientales, sociales y de gobernanza (ESG) — donde la reducción de las emisiones de carbono es el mejor ejemplo — se integren a las operaciones diarias.

Además de garantizar la mejor utilización y disponibilidad posibles de los equipos, así como los tonelajes máximos a mover, los operadores ahora esperan que los FMS funcionen sin problemas con diferentes tecnologías de seguridad y mantenimiento, sistemas de transporte autónomos (AHS) y productos de guiado y estado de las máquinas, además de proporcionar datos para las funciones de planificación y programación de la mina. Las capacidades de manejo, intercambio e integración de datos juegan un papel clave en todo esto apoyado por redes de comunicación ultrarrápidas y confiables.

Las demandas son altas, pero los proveedores están a la altura del desafío, proporcionando un mayor control y opcionalidad, nuevas herramientas y funcionalidad ampliada para las capacidades existentes de FMS/AHS.

“Cada vez más, vemos operadores que quieren que su FMS se integre con otros sistemas para aprovechar más datos y mejorar la productividad y la seguridad,” dijo Jarym Kowalchuk, Jefe de Producto, MineOperate, de la División de Minería de Hexagon, a Equipo Minero. “Los sistemas integrados reúnen el hardware, el software, el flujo de datos ininterrumpidos y los procesos automatizados, lo que lleva a una mayor eficiencia de la gestión de flotas para el monitoreo y el intercambio de datos en tiempo real.”

Kowalchuk explicó que existe una creciente necesidad de monitoreo y datos de las flotas en tiempo real. Idealmente, a las minas les gustaría que sus equipos de control y mantenimiento dispusieran de información instantánea sobre el rendimiento y el estado de cada activo, lo que permite optimizar las rutas de transporte y mejorar la sincronización y los traspasos de tareas entre mantenimiento y operaciones como el reabastecimiento de combustible y las necesidades de mantenimiento previstas.

Los centros de control/monitoreo de faenas múltiples para empresas mineras con dos o más operaciones son otra tendencia. Las ventajas para la empresa minera son, entre otras, la reducción de la exposición al riesgo del personal al eliminar su presencia física en el sitio minero, la disminución de los costos de operación al reducir los gastos generales (campamento, vuelos, etc.) y el número de controladores de mina (en lugar de un equipo por mina, combinando recursos).

“Dependiendo de la materia prima y del momento del ciclo, también vemos un menor costo total de propiedad (TCO) para las soluciones FMS, dentro de los temas de actualidad,” afirma Kowalchuk. “Algunas minas están buscando un FMS ‘más ligero’ para digitalizar sus registros de producción sin agregar demasiado costo. Una gran parte del costo de propiedad del FMS es mano de obra, tanto en el control de la mina como en las funciones de mantenimiento del sistema.”

En la base de estas tendencias se encuentra la necesidad de reducir las emisiones de carbono y minimizar el consumo de combustible. Según una investigación de McKinsey & Co, entre el 40% y el 50% de las emisiones de CO2 de las minas provienen del diésel utilizado en los equipos móviles, por lo que es fundamental optimizar la utilización y el uso de combustible.

“Tenemos clientes que han reducido con éxito sus emisiones totales de carbono a través de nuestro sistema FMS e incluyen estos ahorros en sus informes anuales,” agregó Kowalchuk.

Uno para Todos…

Hexagon está liderando el camino en la reducción de la huella de hardware de FMS: sus sistemas anticolisión (CAS), sistemas de alerta del operador (OAS), sistema de guiado de máquinas y FMS comparten una plataforma de hardware y un ecosistema de software en común que facilitan el mantenimiento del sistema completo y reducen el costo total de propiedad (TCO).

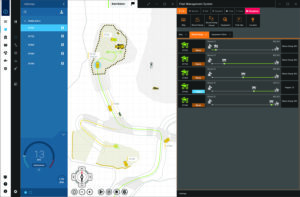

Una vista del sistema de gestión de tráfico Mobius de ASI Mining. (Imagen: ASI Mining)

“Esto significa que las minas pueden usar los mismos componentes básicos en sus camiones de transporte, vehículos livianos y otros activos,” explicó Kowalchuk. “La última versión de OP Pro Fleet Management (OP Pro 3.1) también incluye la integración con el producto Reverse Assist de Hexagon. La solución opera con la plataforma Power of One; una plataforma de hardware integrada que ofrece una experiencia de usuario perfecta en una sola interfaz de usuario.

Además, OP Pro Fleet Management proporciona integración vertical con la pila autónoma interoperable de Hexagon.

De cara al futuro, Hexagon continúa enfocándose en su estrategia de datos y análisis. “Actualmente estamos construyendo nuestra plataforma de análisis Power of One, la cual tiene como objetivo llevar los datos de toda la mina a una plataforma unificada con definiciones de datos bien definidas, interfaces de programación de aplicaciones (API) orientadas al cliente y herramientas modernas de visualización de datos,” explicó Kowalchuk.

“Mientras tanto, acabamos de completar Fleet Analytics 2.0, el cual es un programa para mejorar nuestras herramientas de informes de gestión de flotas existentes con una aplicación recientemente actualizada y 40 nuevos informes que se centran en proporcionar un mejor apoyo en la toma de decisiones para nuestros clientes.”

La reducción del TCO y una mayor integración entre OP Pro y la gestión de fatiga HxGN MineProtect y CAS, así como la cartera de productos de HxGN MinePlan, es otro objetivo para futuros desarrollos.

Sean Perry, Vicepresidente Senior de Movimiento de Materiales de la División de Minería de Hexagon, dijo a Equipo Minero: “Proporcionar interoperabilidad mediante el desbloqueo de datos en una sola plataforma es un enfoque clave. Compartir datos de planificación y seguridad con operaciones proporciona información para una toma de decisiones asistida más rápida y precisa. Continuamos expandiendo esta misma experiencia consistente en todos los equipos auxiliares y aplicaciones de oficina.”

Añadió: “Los equipos de minería autónomos son una tendencia que continuará creciendo en los próximos 5-10 años. Para las minas con flotas mixtas, o para aquellas que tal vez no se sientan cómodas con el bloqueo con un OEM y un sistema autónomo en particular, Hexagon continuará ofreciendo soluciones autónomas y de gestión de flotas independientes del OEM. También creemos que las conexiones entre la geociencia, la planificación minera y las operaciones mineras continuarán creciendo y se integrarán más a través de los datos para aprovechar mejor el máximo valor económico de un recurso minero.”

Valor a Través de la Autonomía

Como se mencionó, el advenimiento de la operación autónoma de equipos de minería, así como el rápido aumento de las iniciativas de cero emisiones, está teniendo un impacto significativo en la forma en que la industria minera piensa sobre los FMS tradicionales. ASI Mining es un proveedor de soluciones mineras autónomas independientes de los OEMs.

“AHS es nuestra oferta principal,” explicó Drew Larsen, Director de Desarrollo de Negocios de ASI Mining. Las máquinas mineras autónomas dependen de una capa de software, denominada genéricamente sistema de gestión de tráfico (TMS), que transmite misiones, mapas, reglas de tráfico y otros detalles a los vehículos autónomos. Si bien esta capa TMS es el núcleo de una operación de transporte autónoma, generalmente dependen de un FMS para proporcionar asignaciones de misión, vinculadas al plan de la mina, que el TMS puede ejecutar.”

Los FMS en operaciones mineras a rajo abierto han utilizado tradicionalmente algoritmos de software enfocados en la optimización de las operaciones mineras tradicionales, con operadores humanos en los equipos y en la sala de control. Estos han funcionado bien con el tiempo. Sin embargo, Larsen dijo que a medida que más flotas exploran la autonomía y la industria comienzan a inyectar soluciones de cero emisiones, como los equipos eléctricos a batería, se requiere una lógica adicional en torno a la gestión de la energía.

“La inteligencia artificial (IA) y la incorporación de algoritmos de autoaprendizaje es un desarrollo que creemos que tendrá un profundo impacto en la gestión de flotas,” dijo. “Ya hay empresas nuevas que están explorando los FMSs de autoaprendizaje que proporcionan una funcionalidad de despacho más autónoma, tomando decisiones de optimización que tradicionalmente tomaban los propios controladores.

“Los sistemas autónomos son excelentes para ejecutar misiones con precisión desde un FMS. Por lo tanto, creemos que los FMSs deberán adaptarse e innovarse para mantenerse al día con las nuevas complejidades y los requisitos de orquestación derivados de las mejoras en los algoritmos de despacho y la gestión de la energía. Estas tendencias abrirán oportunidades de innovación dentro de los FMSs, así como otras soluciones de optimización que podrían agregar valor en toda la pila tecnológica, particularmente cuando están involucrados los AHSs y la gestión de la energía.”

Los primeros en adoptar los AHSs han sido principalmente empresas mineras de primer nivel con operaciones grandes y complejas. Sin embargo, ASI Mining ha visto recientemente que las minas más pequeñas, que no operan bajo un FMS, consideran la adopción de la autonomía. Larsen dijo que, en estos casos, es posible implementar la solución Mobius AHS de ASI Mining sin un FMS tradicional.

Wenco adquirió recientemente el sistema de gestión de fatiga SmartCap que se ha integrado en el FMS Wencomine. (Imagen: Wenco)

Mobius es capaz de despachar camiones, proporcionar visualización de la ubicación de los activos, monitorear información del estado de los activos y generar informes de producción; todas ellas funcionalidades básicas de un FMS. Sin embargo, para operaciones mineras más grandes y complejas que necesitan algoritmos de despacho de FMS más optimizados y en tiempo real, la empresa recomienda elegir un FMS que satisfaga las necesidades del sitio, y luego integrar una solución AHS independiente del OEM, como Mobius.

“Una vez más, aunque Mobius fue diseñado como un TMS, hemos descubierto que muchas minas que operan FMSs altamente funcionales, a menudo infrautilizan sus capacidades, ya sea debido a la naturaleza rápidamente cambiante de sus operaciones y/o porque creen que estas funciones más complejas no aportan valor,” dijo Larsen. “Además, muchas operaciones mineras son lo suficientemente pequeñas o sencillas por lo que simplemente no necesitan grandes FMSs. En dichos casos, un sistema como Mobius podría convertirse en una alternativa viable para operar una flota de AHS, sin un FMS tradicional. También vale la pena mencionar que la modularidad de Mobius significa que siempre se podría integrar un FMS más adelante, una vez que se requieran estas funcionalidades más complejas.”

El motor subyacente de la mayor parte de la investigación y el desarrollo de ASI Mining es mejorar la propuesta de valor de la autonomía en la minería. Dado que el argumento comercial de los AHSs se basa en gran medida en un aumento de la utilización, la productividad y la fiabilidad, todos los factores que mejoran esa realización son las principales prioridades de ASI.

“Al mismo tiempo, estamos invirtiendo en ampliar la plataforma de automatización para permitir la integración con otros equipos autónomos, por ejemplo, camiones cisterna, vehículos ligeros y perforadoras,” agregó Larsen. “También estamos monitoreando de cerca las oportunidades que surgen en torno a las iniciativas de cero emisiones. Sin duda, estas impulsarán la necesidad continua de sistemas autónomos que puedan soportar una variedad de soluciones y sistemas energéticos. Tendrán que proporcionar los patrones de tráfico y los comportamientos de los vehículos que puedan requerirse con asistencia de carros trolleys, eléctricos a batería y otras estrategias de recarga para operar minas.”

Apoyando las Opciones Energéticas del Futuro

Casi todos los OEMs de camiones de transporte están trabajando frenéticamente en la próxima generación de camiones de transporte energéticamente eficientes. Según Larsen, debido a la complejidad de los métodos de extracción de los distintos minerales, a los factores medioambientales y a la disponibilidad de energía de bajo costo, es probable que a futuro exista una gran cantidad de opciones energéticas diferentes. Estas podrían incluir operaciones con trolley, eléctricas a batería, hidrógeno y otras soluciones híbridas.

“Además, podría replantearse el tamaño de los camiones, ya que podría surgir un mayor número de camiones más pequeños como posible alternativa viable para las flotas de clase ultra,” afirmó. “Cada uno de estos escenarios potenciales tendrá un impacto significativo en las operaciones del FMS y la inyección de un nuevo módulo de software potencial en la pila; sistema de gestión energética (EMS). Los sistemas autónomos de ASI Mining, basados en el Mobius TMS, son independientes con respecto al FMS, y también a la selección de camiones; lo que les da a las operaciones la capacidad de adaptarse a cualquier FMS o camión de cero emisiones que surja como la mejor solución general para su operación.

Larsen explicó: “Esta interoperabilidad con otros FMSs de terceros nos ha permitido ofrecer a los clientes la capacidad de aprovechar sus inversiones existentes en FMSs heredados, en lugar de requerir su sustitución, como es habitual en la mayoría de las demás ofertas de AHSs. En la historia de ASI Mining se han realizado integraciones con diferentes sistemas FMS. Lo más notable es con Wenco FMS, que actualmente utiliza Roy Hill, integrado con Mobius for Haulage.”

Los OEM, como Komatsu, están realizando una enorme labor para desarrollar diferentes plataformas de hardware que respalden la minería con cero emisiones. (Foto: Komatsu/Modular Mining)

Abierto e Integrado

Los FMS están incorporando cada vez más dispositivos y soluciones de conectividad habilitados para el Internet de las cosas (IoT). Jason Dos Santos, Gerente de Marketing de Producto de Wenco International Mining Systems, explicó: “La conectividad del IoT facilita el intercambio de datos entre los equipos de la mina y las diferentes áreas de la red, lo que permite una comunicación y coordinación perfectas entre las faenas. La integración de los vehículos autónomos, como los camiones de transporte y las perforadoras, también está revolucionando la gestión de flotas en la minería. Estos vehículos pueden operar con una intervención humana mínima, siguiendo rutas predeterminadas y realizando tareas de manera eficiente. Los FMSs están evolucionando para apoyar la integración y la coordinación de los vehículos autónomos, asegurando un buen funcionamiento y una utilización optimizada dentro de la red de la mina.”

Muchos clientes de Wenco utilizan controles centralizados para monitorear y administrar las operaciones de la flota. Estos aprovechan tecnologías avanzadas, como la visualización de datos en tiempo real y el análisis geoespacial, lo que lleva a un modelado predictivo para proporcionar una visión holística del rendimiento de la flota. Los administradores de flotas pueden monitorear múltiples operaciones, rastrear ubicaciones de vehículos, asignar recursos y responder a contingencias de manera más efectiva.

Los sistemas Wenco utilizan herramientas de guiado y simulación de máquinas para optimizar el rendimiento de la flota y la asignación de recursos. Estos consideran varios factores, como la disponibilidad de los equipos, las metas de producción y las restricciones operativas para generar horarios, rutas y asignaciones de tareas óptimas. Los clientes pueden identificar cuellos de botella, optimizar la eficiencia y mejorar la productividad general mediante la simulación de diferentes escenarios.

“Nuestros clientes también están utilizando los FMSs para una alineación más estrecha con sus objetivos ESG e iniciativas de sostenibilidad,” dijo Dos Santos. “Wencomine proporciona tecnologías que monitorean y ayudan a reducir las emisiones mediante el seguimiento y la reducción del consumo de combustible, apoyando así las prácticas conscientes del medio ambiente de los clientes. Los administradores de flotas pueden utilizar estos sistemas para imponer operaciones de flota sostenibles y cumplir las normas ESG.

“Estos avances en los FMS y las redes mineras contribuyen a mejorar la eficiencia, la seguridad y la sostenibilidad de las operaciones mineras. Permiten el monitoreo en tiempo real, la toma de decisiones basada en datos, la asignación optimizada de recursos y la integración de vehículos autónomos, impulsando en última instancia la productividad y minimizando el impacto ambiental.”

Según Dos Santos, la flexibilidad y la integración son capacidades esenciales de Wencomine. “Uno de los pilares clave de la mentalidad de Wenco es la ‘apertura,’” explicó. “Esta es una apertura a la colaboración, la interoperabilidad, el avance, la integración y la iteración; cada nuevo desarrollo y adquisición tiene la compatibilidad con Wencomine en primer plano.”

Este énfasis se extiende hasta la arquitectura del sistema, lo que permite la interoperabilidad con tecnologías emergentes como el seguimiento de la fragmentación, el modelado digital del movimiento de tronaduras y la detección de materiales.

Wenco también persigue la autonomía abierta a través de ISO 23725: interfaz del FMS para el transporte autónomo. El objetivo de esta norma es incorporar a la minería nuevos proveedores de autonomía entrantes, la operación de flotas mixtas, nuevas estrategias de minería y permitir la aplicación de nuevas tecnologías.

“Garantizar que nuestros clientes a largo plazo puedan aprovechar nuestras últimas funcionalidades y soluciones siempre es lo más importante durante el desarrollo,” dijo Dos Santos. “Nuestra filosofía es hacer que la transición a nuestra arquitectura y aplicaciones de próxima generación sea perfecta. Sabemos el impacto que un reemplazo de hardware puede tener en nuestros clientes, por lo que somos muy cuidadosos al diseñar nuestra tecnología para evitar casos que requieran una actualización de hardware para

obtener un valor óptimo. Obviamente, nos esforzamos por evitar los requisitos de gestión del cambio que surgen cuando se implementa una nueva solución. Por eso, nuestro camino hacia una nueva plataforma es mucho más evolutivo que revolucionario.”

Nuevas Oportunidades de Optimización

“Las tendencias que vemos que tienen la mayor influencia en las prácticas de gestión de flotas en la actualidad son la reducción de emisiones de carbono y la autonomía,” dijo George Mavros, Gerente de Producto — Carga y Transporte de Modular Mining, a Equipo Minero. “Ambas están en cierto modo relacionadas, pero también plantean sus propios retos. Por el lado de la autonomía, Komatsu tiene una serie de productos bien establecidos, y vemos la necesidad de una mayor integración e interoperabilidad entre las soluciones autónomas y otros sistemas, como nuestro DISPATCH FMS.

“En cuanto a las emisiones de carbono, los OEMs, como Komatsu, están haciendo un gran esfuerzo para desarrollar diferentes plataformas de hardware — por ejemplo, camiones eléctricos a batería — que respalden esto. Pero, por supuesto, también requieren un software que pueda optimizar su integración en las operaciones mineras.”

DISPATCH puede ser uno de los FMSs más antiguos (si no el más antiguo) del mercado, pero eso no significa que su desarrollo se haya detenido… Ni mucho menos.

“Estamos trabajando en una serie de nuevas funciones, y también para ampliar la funcionalidad actual de DISPATCH en línea con las demandas del mercado,” explicó Mavros. “La última versión incluye un nuevo módulo de monitoreo de velocidad y también una funcionalidad extendida para los módulos existentes de frenos, estacionamiento y cambio de marchas.”

DISPATCH ha hecho recientemente la transición a la plataforma integrada Linux que, según Mavros, permitirá una mayor flexibilidad cuando se trata de la integración con datos de Komatsu y también con sistemas de terceros a través de una API.

“Entendemos que hoy en día existe la necesidad de una mayor integración e interoperabilidad entre las diferentes soluciones mineras,” explicó Mavros. “Se puede obtener información valiosa al compartir datos y estamos evolucionando nuestra oferta en consecuencia.”

Dijo que las solicitudes de integraciones de terceros han involucrado hasta ahora productos de seguridad y monitoreo de neumáticos, pero que Modular trabajará con los clientes para acomodar las solicitudes de integración siempre que sea posible.

El equipo está trabajando actualmente en dos nuevas implementaciones de FMS que reemplazan los productos de la competencia para mineros de primer nivel — una operación está en Australia y la otra en América Latina. DISPATCH ahora está totalmente integrado con la solución de guiado de máquinas ProVision de Komatsu y Mavros dijo que esta capacidad, combinada con la capacidad de conectarse con sistemas de terceros, fue un factor decisivo en ambas implementaciones.

También hay algunos productos nuevos en fase de desarrollo. “Estamos trabajando en una serie de nuevas aplicaciones que mejorarán las capacidades de DISPATCH,” dijo Mavros. “Las dos primeras se relacionan con la simulación a corto plazo y el reabastecimiento de combustible y actualmente se encuentran en fase de pruebas beta con clientes clave. Estamos trabajando en otras aplicaciones, ¡pero tendrán que esperar para conocer más detalles!”

Esta nueva serie de aplicaciones está diseñada para permitir a las minas acceder a oportunidades de optimización del siguiente nivel. Mavros explicó que la incorporación de la simulación a corto plazo permitirá a las minas optimizar los movimientos de la flota de acuerdo con el plan de la mina, lo cual es un concepto relativamente nuevo.

“Tradicionalmente, los FMSs optimizan la producción y el costo, pero llevamos tiempo escuchando que a los operadores les gustaría tener mayor visibilidad y opciones cuando se trata de la optimización operativa,” dijo. “Se trata de una aplicación en vivo, por lo que el usuario podrá analizar diferentes escenarios y comparar los resultados con el plan de la mina. El valor es que permite a los operadores tomar decisiones más informadas y pivotar rápidamente si surgen eventos o circunstancias imprevistas, por ejemplo, la avería de una pala o el cierre de una carretera debido a condiciones climáticas extremas. Por lo general, los usuarios toman medidas basadas en experiencias previas, pero esta funcionalidad les permite verificar si esas decisiones serían mejores en función de los objetivos de la empresa y cuantificarlos.”

La función de reabastecimiento de combustible se puede utilizar para cualquier equipo móvil que necesite reabastecerse o recargarse (diésel, gasolina, batería, etc.). Mavros explicó que su objetivo es optimizar el programa de reabastecimiento o recarga para la flota, y también la utilización de estaciones de reabastecimiento/recarga. Se puede utilizar como un módulo independiente o puede funcionar como entrada para la función de simulación a corto plazo para verificar diferentes escenarios y encontrar el mejor resultado posible en relación con el plan de la mina.

Mavros le dijo a Equipo Minero. “No nos estamos alejando de DISPATCH de ninguna manera — las herramientas de optimización integradas han hecho un trabajo fantástico durante los últimos 40 años, pero, dados los desafíos que enfrentan las minas hoy en día, es hora de aprovechar esas capacidades y brindar a los mineros un mayor control y agilidad cuando se trata de la

optimización.

“Hemos dividido este viaje en etapas e introduciremos nuevos conceptos, aplicaciones y algoritmos en los próximos meses. Tener la funcionalidad de reabastecimiento de combustible es un buen ejemplo: permite a las minas optimizar los movimientos de la flota para mejorar la eficiencia operativa y la producción, pero también para reducir sus emisiones de carbono.

“Además, continuaremos ampliando nuestra gama de APIs para sistemas internos y de terceros.”