Los programas de mantención deben incluir capacitación, procedimientos y equipos que promuevan técnicas adecuadas de manipulación y almacenamiento del aceite para minimizar la entrada de suciedad y agua al aire.

Al hacer un mejor uso de las herramientas disponibles, se pueden tomar decisiones rápidamente mejorando la disponibilidad y manteniendo los costos bajos

Por Steve Fiscor, Editor en Jefe

Cuide el equipo y éste funcionará como debe durante muchos años. Para ello, la mina debe desarrollar y administrar programas de mantención para equipos fijos y móviles. Muchos programas modernos dependen de los datos de los sistemas de monitoreo, como el análisis de aceite y vibraciones, para controlar el estado y el rendimiento de los distintos componentes. Se están desarrollando y probando herramientas aún mejores.

La capacitación es uno de los pilares que constituye la base de un programa de mantención moderno. El personal de mantención debe saber qué lubricante se utiliza, dónde y por qué. Esto es especialmente cierto en el negocio de la minería, donde los componentes se enfrentan diariamente a altas presiones y esfuerzos. También deben comprender la importancia de la limpieza y el muestreo apropiado.

Del mismo modo, es necesario que los ingenieros y ejecutivos que supervisan estos programas de mantención sepan lo mismo. También deben invertir tiempo en leer los informes y deben hacerlo con un ojo crítico, no necesariamente mirando los números, sino que mirando las tendencias. La era de las minas inteligentes ya llegó y el departamento de mantención del futuro utilizará el conocimiento (o la información) para mejorar su capacidad para tomar decisiones en base a los datos.

Obtener Todos los Beneficios del Programa de Mantención

Phillips 66 suministra alrededor del 70% de los lubricantes utilizados en las minas del oeste de EE.UU. por volumen. Cuando se trata de programas de mantención en una gran operación minera, Steven Strollo, ingeniero de lubricantes industriales de Phillips 66, destacó varios pasos para mejorar el rendimiento: identificar el aceite correcto para la aplicación y utilizarlo de forma sistemática, entender el análisis del aceite y ser capaz de interpretar los datos, y reforzar la importancia de la limpieza y comprender los errores asociados a los métodos de recuento automático de partículas utilizados por casi todos los laboratorios de análisis de aceite.

Las exigencias a las que se somete un lubricante y las condiciones de funcionamiento varían enormemente según los distintos componentes. Para proteger el equipo y responder a las exigencias impuestas al aceite, los lubricantes tienen características físicas y químicas muy diferentes. Los fabricantes de equipos originales (OEM) establecen las especificaciones del lubricante, necesarias para minimizar el desgaste, maximizar el rendimiento y garantizar la operación segura de sus equipos. Esta información se encuentra normalmente en el manual de servicio. Los operadores de minas deben revisar los manuales de servicio de los equipos nuevos y trabajar con su fabricante de lubricantes para determinar el aceite apropiado. Es muy probable que ya exista en la propiedad un lubricante que cumpla los requisitos del OEM. Esta información debe transmitirse al personal de mantención para garantizar su uso en un componente.

Strollo destacó la importancia de utilizar sistemáticamente el aceite correcto para maximizar la vida útil y el rendimiento de los equipos y no rellenar con un aceite incorrecto por conveniencia. El uso sistemático del aceite correcto puede fomentarse por diversos medios, incluyendo los estudios de lubricación, las órdenes de trabajo que identifican el lubricante adecuado o las etiquetas permanentes instaladas cerca del orificio de llenado, las cuales indican el lubricante. También hizo hincapié en el etiquetado permanente, legible y adecuado de los carretes de manguera y de los contenedores de almacenamiento y transporte del aceite. Independientemente del método utilizado, debe existir una capacitación que refuerce las diferencias entre los lubricantes y la necesidad de utilizar el aceite adecuado.

Cualquier programa de mantención puede mejorarse en gran medida mediante el uso de herramientas de monitoreo de condición. El análisis del aceite es una de esas herramientas que, si se aplica correctamente, proporciona múltiples beneficios. Algunos de los beneficios más potentes incluyen la detección de desgaste anormal, la proyección de tiempo hasta la falla, la determinación de la adecuación del aceite para su uso posterior y la detección de problemas de funcionamiento con antelación en el ciclo de fallas.

Estos y otros beneficios no pueden obtenerse sin un programa de análisis de aceite completo que aborde todos los aspectos del programa, desde la colección de muestras representativas tomadas en el taller a un intervalo apropiado, hasta la interpretación en la oficina del informe del laboratorio por parte de una persona capacitada que comprenda la información y las tendencias proporcionadas en un informe de análisis de aceite. “Demasiados clientes no disponen de personal con el tiempo o la capacitación necesarios para tomar decisiones sobre la mantención de los análisis de aceite,” dijo Strollo. “Por necesidad, muchos clientes dependen exclusivamente de las advertencias y comentarios proporcionados por su laboratorio. Esta información es muy importante y no debe ignorarse, pero el valor total del análisis del aceite se logra al detectar a tiempo los cambios sutiles y al saber qué cambios son importantes, saber dónde y cómo funciona un componente, comprender el equipo, así como estar informado de la mantención reciente. Este conocimiento sólo existe a nivel de la mina.”

Para obtener todo el beneficio del análisis del aceite, Strollo sugiere que los propietarios de las minas inviertan en un software que les ayude a trazar la tendencia de los datos de laboratorio. Esto simplifica y mejora en gran medida la precisión de las decisiones de mantención, las cuales se derivan de los análisis de aceite.

Un programa de mantención debe incluir capacitación, procedimientos y equipos que promuevan técnicas adecuadas de manipulación y almacenamiento del aceite para minimizar la entrada de suciedad y agua en el aire. Estos contaminantes y otros acortan la vida útil de los equipos y dificultan su funcionamiento eficaz.

La mayoría de los gerentes de mantención de la industria minera conocen los niveles de limpieza ISO, sugeridos por muchos fabricantes de equipos originales para el aceite utilizado en sus equipos, pero muchos de ellos pueden no estar al tanto de los diversos problemas asociados a los distintos métodos automatizados, utilizados por casi todos los laboratorios para determinar la limpieza de los aceites nuevos y en servicio.

Estos problemas conducen muy a menudo a recuentos elevados de partículas, los cuales no reflejan con exactitud la limpieza del aceite. Entre estos problemas se encuentran los errores de preparación de las muestras, los cuales no eliminan las burbujas de aire o la humedad de la muestra, o la interferencia de los aditivos del aceite. Para eliminarlos, se debe utilizar el método del parche de filtro para determinar con precisión la limpieza de un lubricante. “En este proceso, los analistas de laboratorio extraen un volumen determinado de aceite a través de un parche utilizando un vacío,” dijo Strollo. “Es posible que los aceites de mayor viscosidad necesiten ser diluidos con un disolvente limpio. El residuo que se acumula en el parche se examina con un microscopio y los analistas cuentan físicamente las partículas o las comparan con una plantilla de fotos de otros parches que son representativos de diferentes códigos de limpieza. Es un trabajo intensivo y, por lo tanto, rara vez se utiliza.”

Strollo dijo que a menudo tiene que abordar análisis de limpieza inexactos junto con un cliente. El problema se resuelve normalmente mediante la toma de muestras adicionales, las cuales se dividen y se envían tanto al laboratorio que utiliza normalmente el cliente como a un laboratorio capaz de realizar el método del parche de filtro. Casi siempre, los resultados proporcionados por el método del parche serán más bajos. Esto es un problema no sólo para los fabricantes de lubricantes, sino también para las empresas de filtros. Uno de los grandes proveedores de filtros, Donaldson, tiene un vídeo en YouTube en el cual se analiza este tema en profundidad.

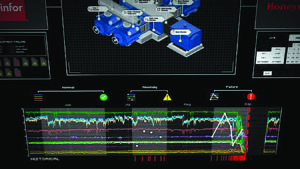

El software Aspen Mtell busca patrones de señales multivariantes.

Establecer Una Línea de Base e Implementar Capacitación

David Kupiec, director de minería de Total Lubrifiants, está de acuerdo y cree que los programas de mantención en las minas deben enfocarse en el control de la contaminación. Para tener éxito en su aplicación, los lubricantes deben utilizarse correctamente y la contaminación degrada la capacidad de rendimiento del producto, explicó Kupiec. “La mayoría de los proveedores de lubricantes tienen buenos productos y los problemas no se deben a la oxidación o al rendimiento, sino que suelen estar relacionados con la contaminación,” dijo Kupiec. En su opinión, muchos de los problemas relacionados con los lubricantes tienen que ver con la contaminación.

Para cada cliente minero nuevo, Total lleva a cabo una auditoría y hace un seguimiento al flujo del lubricante, desde el sistema de almacenamiento hasta la bodega y a las máquinas, tomando muestras en diferentes etapas. Una pizca de suciedad puede reducir a la mitad la vida útil de los componentes, afirma Kupiec.

La filtración también juega un papel fundamental. El sistema de filtración debe instalarse en el lugar correcto y los equipos de mantención deben asegurarse de que funcione. “A menudo, las minas invierten en un sistema eficaz y caro y, cuando se atasca, los mineros simplemente lo derivan,” dijo Kupiec. “Por eso son tan importantes las comunicaciones y el establecimiento correcto de una línea de base.”

Kupiec está de acuerdo de que el análisis del aceite es importante, especialmente para las operaciones mineras. Además de analizar los informes página por página, Kupiec dijo que los planificadores de mantención deberían analizar la flota y los equipos desde un nivel macroscópico.

Total opera un laboratorio de análisis de aceites de última generación, ANAC, en Bélgica. Este laboratorio ANAC garantiza la máxima eficacia y calidad al operar a un nivel de automatización único y a la aplicación de las técnicas de pruebas de aceite más avanzadas. Este centro ANAC también aloja una base de datos única con varios millones de muestras de análisis de todo tipo de equipos. También aloja un sitio web para clientes utilizado por la red mundial de laboratorios Weblink ANAC de la empresa. Esto permite a Total realizar diagnósticos especializados y a los mineros acceder a sus algoritmos de forma global incluso en lugares muy remotos.

“Con mucha regularidad, realizamos chequeos de rutina para asegurarnos de que los valores entregados por cualquier laboratorio ANAC Weblink en el mundo cumplan con nuestros estándares y no se desvíen,” dijo Kupiec. “Es algo más que contar con la certificación ISO. Es asegurarse de que los resultados sean coherentes de un año a otro y de un laboratorio a otro.”

Total tiene una red de 20 laboratorios de análisis de aceite en todo el mundo y los clientes mineros simplemente envían las muestras al laboratorio más cercano. Para algunas de las minas más grandes, la empresa construye laboratorios in situ. Recientemente instalaron y ahora operan un laboratorio en una mina de oro en Ghana y están trabajando en otros proyectos en todo el mundo.

Contar con personal de Total in situ también beneficia a la mina de otras maneras, ya que pueden ayudar rápidamente con la planificación de la capacitación y la mantención. “Tenemos diferentes niveles de capacitación en función del nivel de madurez de la base de conocimiento de los lubricantes,” dijo Kupiec. “A medida que avanzamos paso a paso desde la línea de base, nos enfocamos en las mejores prácticas y en el intercambio de experiencias para crear una cultura de lubricación fiable en las minas.”

Total también ofrece el paquete del software de mantención TIG 6, la sexta versión de una herramienta digital que ayuda a los planificadores de mantención y a los ingenieros de minas a elaborar programas que hagan coincidir el análisis de aceite con las máquinas y los programas de engrase. Los técnicos pueden acceder a él mediante dispositivos, como los teléfonos inteligentes, y el sistema envía alertas automáticamente.

Total ha anunciado recientemente dos importantes productos. El primero, con la reciente adquisición de LUBRILOG, un líder en lubricantes especiales como los de engranajes abiertos, la empresa ofrece ahora Lubriclean EP, el cual reduce el tiempo de inactividad de las máquinas de operación continua con engranajes abiertos, como los que se encuentran en los molinos. “Cuando se trata de los engranajes abiertos en la planta de procesamiento, siempre existe el ingreso de polvo y otros contaminantes con formas limitadas para evitar que se peguen en los engranajes,” dijo Kupiec. “Limpiar un engranaje abierto normalmente toma más de 48 horas. La planta detiene el molino y los operadores retiran manualmente la mezcla abrasiva de grasa y partículas, lodos, etc. del engranaje abierto. Nosotros hemos creado un producto nuevo que permite limpiar el engranaje abierto mientras está funcionando. Es un disolvente especial reforzado con aditivos de rendimiento. Los técnicos rocían los engranajes durante una hora. Éste elimina la acumulación y los operadores pueden inspeccionar los engranajes. Acorta el tiempo de inspección a una fracción del método tradicional y elimina todos los contaminantes del engranaje. Ya lo hemos utilizado en más de 100 unidades de engranajes abiertos en todo el mundo. Esto será un cambio radical cuando se den cuenta de los costos que implica la detención de estos grandes molinos durante largos periodos de tiempo.”

Total también ha desarrollado un aceite hidráulico biodegradable a base de agua. Este aceite hidráulico ha sido diseñado específicamente para grandes máquinas mineras con altas presiones hidráulicas. Los beneficios son dobles: es resistente al fuego y ecológico. Cuando se producen incendios en los equipos mineros, normalmente es el aceite hidráulico el que alimenta el fuego al reventar o arder los conductos hidráulicos. Kupiec dice que espera introducirlo en las minas.

Análisis Predictivo

¿Y si una mina quisiera llevar el proceso un paso más allá y predecir las fallas aún más rápido? Aspen Technology cree tener la respuesta. El sistema Aspen Mtell de la empresa es una herramienta analítica que toma decisiones basadas en los datos y, según afirman, ya está ayudando a los operadores mineros a predecir y prevenir fallas con mayor rapidez y antelación que los sistemas tradicionales.

Aspen Mtell representa un cambio de paradigma, si lo comparamos con los programas tradicionales que se enfocan en el monitoreo de equipos con el análisis de aceite o vibraciones, los cuales activan las alarmas a partir de ciertos umbrales, explicó Eduardo González, consultor de cuentas senior de APM Metals & Mining Group de Aspen Technology.

“Aspen Mtell se diferencia de otros sistemas porque busca patrones de señales multivariantes,” dijo González. “Basándonos en esos patrones, podemos identificar las fallas pendientes mucho antes de que las señales activen una alarma por vibraciones o cambios en el análisis de aceite realizado por el laboratorio. El sistema es fácil de usar. Está pensado para ser utilizado por el personal que está familiarizado con los equipos, no por los científicos de datos. Es agnóstico en cuanto a equipos.”

Y lo que es más importante, González dijo que tiene una propuesta de bajo tiempo de evaluación. “No mucho después de su instalación, empezará a amortizarse,” dijo González. “Muchas soluciones requieren un importante trabajo de desarrollo para identificar los análisis que permiten detectar los cambios de comportamiento en los activos. En este caso, todo el trabajo en ciencia de datos es realizado por la herramienta y facilita la creación de reconocimiento de patrones. Estamos hablando de horas en comparación con otras soluciones que tardan días, semanas o incluso meses.”

Para predecir con fiabilidad los problemas, Aspen Mtell utiliza datos. “Una de las barreras que vemos con la minería es la recopilación de datos de activos dispersos geográficamente y de grandes activos móviles,” dijo González. “El sistema necesita datos. La tecnología de recopilación de datos está fácilmente disponible y muchas minas ya están recopilando muchos datos. Otras minas tendrán que invertir en la recopilación de datos. Una vez recopilados los datos, la herramienta puede desplegarse y generar información a partir de dichos datos.”

Cuando Aspen Technology empezó a implementarla en las minas, lo hizo con equipos fijos, como los molinos, porque los datos están fácilmente disponibles a través del sistema de control de la planta. Ahora esas minas han empezado a utilizar la herramienta en palas y camiones de transporte.

Un obstáculo para el uso generalizado en la minería es psicológico o la percepción de no estar preparado para utilizar este tipo de herramienta. Por percepción, González se refiere a un cliente que cree que necesita invertir más dinero en sensores para recopilar más datos. “Solemos decirles que están más preparados de lo que piensan,” dijo González. “Podrían aprovechar esta herramienta en los datos existentes y convertirlos en conocimiento. Es una herramienta que puede desplegarse en todo el sitio.”

Los distintos tipos de fallas tienen diferentes periodos de ocurrencia. “Nuestro objetivo no es predecir la caída de rayos,” dijo González. “Estamos analizando la degradación que se produce en el tiempo y detectamos las fallas días, semanas e incluso meses antes de que ocurran.” El sistema que utilizan actualmente las minas detecta la falla mientras está ocurriendo. Nuestro objetivo es detectarla antes de que ésta ocurra.”

Aspen Mtell funciona con un conjunto de datos que proporciona la mina. Mediante dos tipos de agentes, un agente de anomalías y otro de fallas, el sistema utiliza el aprendizaje automático para mejorar constantemente. El agente de anomalías está entrenado para reconocer un comportamiento normal. Cuando el comportamiento es fuera de lo normal, éste genera una alarma. Si la desviación se confirma, el software crea un agente de fallas para identificar con mayor precisión esa acción cuando ocurre nuevamente y hace sonar la alarma antes. Si se trata de una operación normal, el agente de anomalías aprende el patrón y deja de alertar sobre este patrón.

“El agente de anomalías aprende a no informar los falsos positivos,” dijo González. “Los algoritmos ya están escritos e integrados en el software. Los agentes son capacitados en datos estacionales examinando los datos de todo un año a la vez.”

Algunas minas ya han ahorrado importantes sumas de dinero en tan sólo 45 días, lo que compensa años de uso del sistema de software. Más de una docena de sitios mineros de primer nivel utilizan actualmente el sistema.